Fonte de zinc

Qu'est-ce que la coulée sous pression du zinc ?

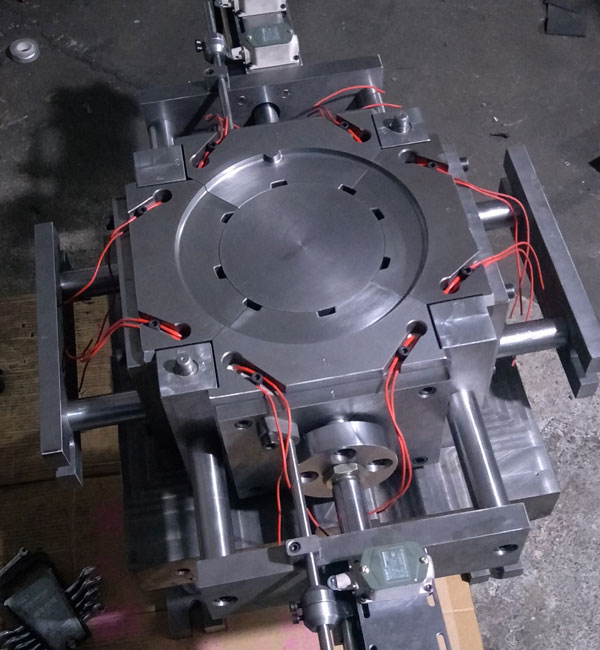

Le die casting d'alliages de zinc est une méthode de moulage de précision qui utilise une pression élevée pour forcer le métal à fondre dans un moule métallique complexe.

La conception et le développement d'un moule de coulée sous pression en alliage de zinc sont essentiels pour un moulage de précision. En Chine, l'industrie du die casting des alliages de zinc est principalement concentrée dans le delta de la rivière des Perles et à Wenzhou, dans la province du Zhejiang.

En termes de maturité technologique et de capacités de post-traitement, la région du delta de la rivière des Perles est en tête de l'industrie. Dongguan, qui compte plus de 1 000 usines de coulée sous pression, est particulièrement réputée pour ses produits en alliage de zinc de haute qualité.

Bien que la barrière à l'entrée de ce secteur soit faible, de nombreuses entreprises ont évolué et sont devenues des références dans le secteur. Pour réussir dans le die casting d'alliages de zinc, il ne suffit pas de disposer d'un bon équipement : il faut une combinaison parfaite de moules, de machines et de processus.

Chine Advance Zinc Die Casting Service

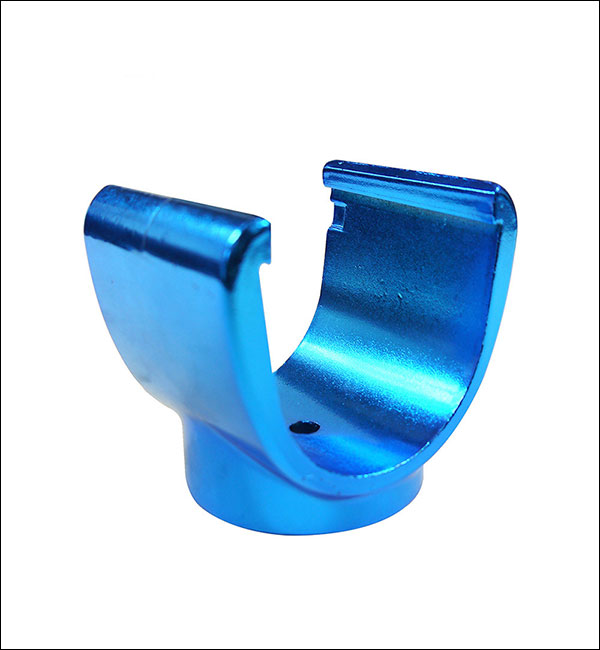

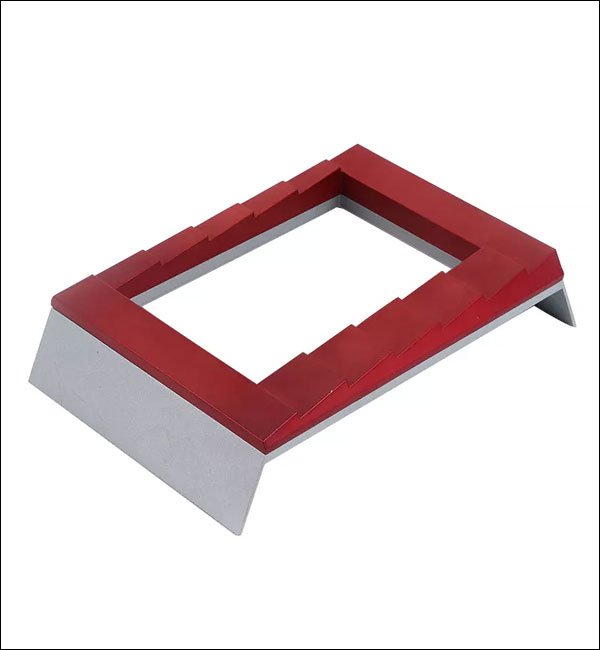

Si vous êtes à la recherche d'un fournisseur professionnel de pièces de zinc moulées sous pression de haute qualité, MINGHE Casting est l'un des fabricants les plus abordables et les plus compétents, spécialisé dans le processus de moulage à haute pression sur des machines de die casting de pointe de 200T et 1650T. Notre équipe technique professionnelle a une compréhension approfondie des exigences en matière de pièces spéciales en zinc moulé sous pression (en particulier l'industrie de la bijouterie personnalisée, l'industrie automobile, l'industrie électronique, l'industrie du chargement sans fil, l'industrie des caméras de tableau de bord, l'industrie des enregistreurs, l'industrie des haut-parleurs Bluetooth, l'industrie des montres intelligentes, l'industrie des maisons intelligentes) et autres que les pièces en aluminium, et des installations à la pointe de la technologie nous ont aidés à atteindre cette distinction. Grâce à sa grande expérience et à ses vastes connaissances, notre centre de die casting du zinc peut atteindre des tolérances extrêmement serrées dans la fabrication de pièces et de produits en zinc.

Avantages de la coulée sous pression du zinc

- Il est plus grand que son poids - il a plus de texture que son poids - et il est plus résistant que le moulage par injection de plastique.

- Bonne performance de coulée - possibilité de couler sous pression des formes complexes - pièces de précision à parois minces - surface de coulée lisse

- Traitement de surface - galvanisation - pulvérisation et peinture

- Pas d'absorption de fer - pas de corrosion - pas de collage des moules pendant la fusion et le die casting

- Bonnes propriétés mécaniques à température ambiante - et résistance à l'usure

- Point de fusion bas - fusion à 385 ℃ - plus facile à former que le die casting d'un alliage d'aluminium

Graycasting.com - Spécialiste de la coulée sous pression du zinc

MINGHE Die Casting Company est l'un des fabricants fiables de pièces de zinc moulées sous pression en Chine. Nos ingénieurs de projet et nos machinistes expérimentés analyseront soigneusement votre projet et le traiteront avec le processus de coulée de zinc sous pression le plus efficace pour répondre à vos spécifications de conception, tout en optimisant votre temps et vos coûts.

Description de nos services de fonderie de zinc

Moulage sous pression traditionnel 2, 3, 4, 5, 7 en alliage de zinc et alliage de base de zinc à haute teneur en aluminium za-8, ZA-12, ZA-27.

Noir, naturel, bleu, vert et autres couleurs selon vos besoins.

Sablage, grenaillage, polissage, anodisation, oxydation, électrophorèse, chromatage, revêtement en poudre et peinture.

Fraisage CNC, tournage CNC, perçage CNC.

Les pièces moulées en zinc peuvent être appliquées à la bijouterie, à l'automobile, à l'électronique, à la recharge sans fil, à la caméra de bord, à l'enregistreur, au haut-parleur Bluetooth, à la montre intelligente, à la maison intelligente.

Avantages des services de die casting du zinc de MINGHE

- Expérience, précision et machines puissantes

- Coulée relativement stable de zinc

- Concevoir et produire des pièces complexes en zinc sur mesure

- Efficacité élevée de la production et réduction des coûts

- Réaliser simultanément des productions variées et en grandes quantités

- Fournit aux clients une pièce de haute qualité dans un délai comparable

- Expédition dans les délais, service instantané à guichet unique

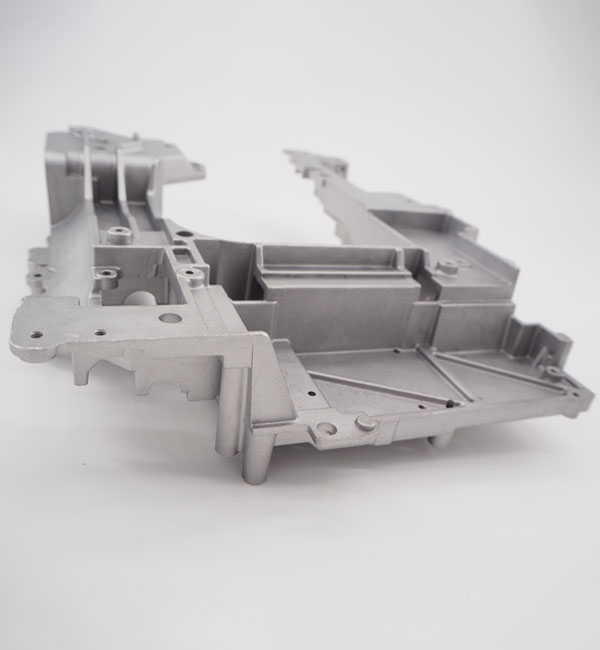

Les études de cas de MINGHE sur le moulage du zinc

Vous avez une conception de pièce complexe, MINGHE Casting Company peut vous aider à la concrétiser. Avec l'équipement adéquat, de solides connaissances techniques et un souci constant de la qualité, MINGHE Casting garantit que chaque projet est réalisé dans le respect des normes les plus strictes. De la conception de l'outil à la finition, puis à l'expédition, MINGHE Casting s'assure que chaque projet est réalisé selon des normes élevées et que vos commandes sont livrées à temps, à chaque fois.

Go To View More Casting Parts Cases Studies >>>

Choisir le meilleur service de fonderie de zinc

Actuellement, nos pièces moulées en zinc sont exportées vers l'Amérique, le Canada, l'Australie, le Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et de nombreux autres pays dans le monde entier. Nous sommes certifiés ISO9001-2015 et également par SGS.

Le service de moulage en porcelaine sur mesure fournit des pièces durables et abordables qui répondent à vos spécifications pour les secteurs de l'automobile, du médical, de l'aérospatiale, de l'électronique, de l'alimentation, de la construction, de la sécurité, de la marine et bien d'autres encore. Envoyez rapidement votre demande ou soumettez vos dessins pour obtenir un devis gratuit dans les plus brefs délais. Contactez-nous ou envoyez un e-mail à pour découvrir comment notre personnel, notre équipement et notre outillage peuvent vous apporter la meilleure qualité au meilleur prix pour votre projet de fonderie de zinc.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en sable, de moulage en métal, de moulage à la cire perdue, de moulage en mousse, etc.

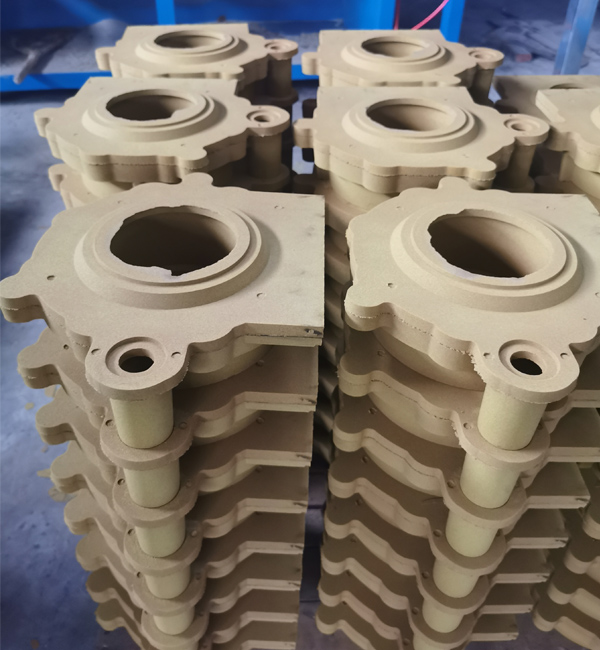

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.