Moulage au sable

Qu'est-ce que le moulage au sable ?

Le moulage en sable est une méthode de moulage dans laquelle les pièces sont produites dans des moules en sable. L'acier, le fer et la plupart des alliages non ferreux peuvent être obtenus par des méthodes de moulage au sable. Les matériaux de modelage utilisés dans le moulage au sable étant bon marché et faciles à obtenir, et les moules étant faciles à fabriquer, ils peuvent s'adapter à la production d'une seule pièce, à la production par lots et à la production de masse de pièces moulées. Depuis longtemps, il s'agit du processus de base de la production de pièces moulées.

Argile Sable humide

L'argile et une quantité appropriée d'eau sont utilisées comme principal liant dans le sable de moulage. Une fois le sable préparé, il est directement assemblé et coulé à l'état humide. Le moulage en sable humide a une longue histoire et une large application. La résistance du sable mouillé dépend de la boue d'argile formée en mélangeant de l'argile et de l'eau dans une certaine proportion. Une fois que le sable de moulage est mélangé, il a une certaine résistance. Après avoir été compacté dans un moule en sable, il peut répondre aux exigences du moulage et du coulage. Par conséquent, la teneur en argile et la teneur en eau du sable de moulage sont des facteurs de processus très importants.

Méthode de moulage qui utilise du sable de moulage et du sable de noyautage comme matériaux de moulage pour créer des cavités, et qui remplit les cavités avec du métal liquide sous l'effet de la gravité pour produire des pièces moulées. Le moulage en sable permet de produire de l'acier et la plupart des alliages non ferreux. Les matériaux de moulage utilisés dans le moulage en sable étant bon marché et faciles à obtenir, et les moules étant faciles à fabriquer, cette technique convient à la production d'une seule pièce, à la production par lots et à la production de masse. Depuis longtemps, il s'agit du processus de base de la production de pièces moulées.

La cavité utilisée dans le moulage en sable est généralement composée d'un moule en sable externe et d'un noyau. Pour améliorer la qualité de la surface des pièces coulées, une couche de revêtement est généralement appliquée à la surface des moules en sable et des noyaux. Les principaux composants du revêtement sont des matériaux en poudre à haute réfractarité et à bonne stabilité chimique, ainsi que des liants. En outre, des supports (eau ou autres solvants) et divers additifs sont ajoutés pour faciliter le revêtement.

Les avantages de la coulée d'argile en sable humide sont les suivants

- Les ressources en argile sont abondantes et peu coûteuses.

- La plupart des sables humides argileux utilisés peuvent être recyclés après un traitement adéquat du sable.

- Le cycle de fabrication des cavités est court et l'efficacité du travail est élevée.

- Le sable de moulage mélangé peut être utilisé pendant longtemps.

- Une fois le moule en sable compacté, il peut encore supporter certaines déformations sans être endommagé, ce qui est très utile pour le démoulage et la mise en place des noyaux.

Les inconvénients sont les suivants :

- Lors du mélange du sable, la boue d'argile collante doit être enrobée à la surface des particules de sable, ce qui nécessite un équipement de mélange du sable très puissant avec une action de pétrissage, sans quoi il est impossible d'obtenir un sable de bonne qualité.

- En raison de la résistance élevée du sable de moulage après le mélange, le sable n'est pas facile à écouler et à compacter pendant le moulage. Le moulage manuel est laborieux et nécessite certaines compétences, tandis que l'équipement de moulage mécanique est complexe et volumineux.

- La cavité présente une faible rigidité et une mauvaise précision dimensionnelle des pièces moulées.

- Les pièces moulées sont sujettes au lavage au sable, à l'inclusion de sable et aux défauts de porosité.

La teneur en eau humide de la cavité en sable sec argileux est légèrement supérieure à celle du sable utilisé pour produire cette cavité.

Le noyau de sable argileux est un noyau simple fait de sable argileux.

Sable argileux sec

La teneur en eau humide du sable de moulage utilisé pour fabriquer cette cavité est légèrement supérieure à celle du sable de moulage humide. Une fois la cavité de sable fabriquée, un revêtement résistant au feu doit être appliqué sur la surface de la cavité, puis mise au four pour le séchage, et après refroidissement, elle peut être assemblée et coulée. Le séchage de la cavité de sable argileux prend beaucoup de temps, consomme beaucoup de combustible et la cavité de sable est susceptible de se déformer pendant le séchage, ce qui affecte la précision des pièces moulées. La cavité sèche en sable argileux est généralement utilisée pour fabriquer des pièces moulées en acier et des pièces moulées en fer de plus grande taille. En raison de l'adoption généralisée du sable à durcissement chimique, les moules à sable sec tendent à être progressivement abandonnés.

Sable de durcissement chimique

Le sable de moulage utilisé pour ce type de cavité est appelé sable à durcissement chimique. Le liant est généralement une substance qui peut se polymériser en une structure tridimensionnelle sous l'action d'un durcisseur. On utilise couramment diverses résines synthétiques et du verre soluble. Il existe essentiellement trois méthodes de durcissement chimique.

- Autodurcissement :Le liant et le durcisseur sont ajoutés simultanément lors du mélange du sable. Après la fabrication de la cavité ou du noyau, le liant réagit sous l'action du durcisseur, ce qui provoque l'autodurcissement de la cavité ou du noyau. La méthode d'autodurcissement est principalement utilisée pour le moulage, mais aussi pour la fabrication de noyaux plus grands ou de noyaux en petites séries.

- Durcissement par aérosol :Lors du mélange du sable, le liant et les autres additifs auxiliaires sont d'abord ajoutés, sans ajout de durcisseur. Une fois le moulage ou le noyautage terminé, le durcisseur gazeux ou liquide atomisé dans un vecteur gazeux est insufflé, se dispersant dans la cavité ou le noyau pour durcir la cavité. La méthode de durcissement par aérosol est principalement utilisée pour la fabrication de noyaux, et parfois aussi pour la fabrication de petites cavités de sable.

- Durcissement à chaud :Pendant le mélange du sable, on ajoute un liant et un durcisseur latent qui n'agit pas à température ambiante. Une fois la cavité ou le noyau réalisé, le chauffage est effectué. À ce moment, le durcisseur latent réagit avec certains composants du liant pour générer un durcisseur efficace qui peut durcir le liant, et donc durcir la cavité ou le noyau. La méthode de durcissement par la chaleur est principalement utilisée pour la fabrication de noyaux, ainsi que pour la fabrication de petites cavités de sable à coquille mince.

L'histoire de l'atelier de moulage au sable de MINGHE

L'atelier de moulage en sable de MINGHE a été ajouté en 2016 avec l'ajout d'un mélangeur de sable côtier mélangeur de sable continu. Le moulage en sable est un excellent complément au moulage en plâtre de caoutchouc, procédé sur lequel la société a été fondée. Le moulage au sable représente actuellement près de la moitié de notre activité de fonderie.

En 2016En 2008, MINGHE Casting a considérablement développé sa ligne de coulée de sable en y ajoutant un mélangeur de sable continu plus grand, doté d'une double trémie, de commandes automatisées et d'un système de récupération mécanique. Cela permet à MINGHE Casting de passer d'une faible quantité de haute qualité à des quantités de production, tout en maintenant la haute qualité exigée par le marché. L'investissement représente également l'engagement de Prototype Casting à minimiser son empreinte sur la consommation de ressources naturelles, en particulier le sable siliceux utilisé dans le moulage en sable. Grâce aux marchés secondaires pour le sable récupéré et à la capacité de réutiliser 80 % du sable dans le processus, les déchets de sable dans les décharges seront complètement éliminés !

L'atelier de moulage en sable de MINGHE s'étend sur environ 8 000 mètres carrés. Quel que soit votre projet de fonderie, petit ou grand, nous pouvons vous fournir un bon délai de livraison et une bonne qualité. Dans notre fonderie, plus de 60% des pièces en aluminium moulé sont exportées. Nous avons donc beaucoup d'expérience pour vos projets.

Avantages du procédé de moulage en sable

Les fonctions du moulage en sable peuvent être résumées comme suit :

- Les pièces résistantes à l'usure moulées en sable sont encore assez courantes en Chine, comme les plaques de mâchoires, les marteaux à haute teneur en chrome, les parois de concassage, les parois de mortier de laminage, etc. Dans les concasseurs, il s'agit de pièces moulées résistantes à l'usure relativement grandes, avec de faibles exigences de précision. Dans les concasseurs, il s'agit de pièces moulées résistantes à l'usure relativement grandes, dont les exigences en matière de précision sont faibles. Les parois de broyage, les parois de laminage de la boue, les peaux de rouleaux, etc., ne nécessitent qu'une rectification au tour, ce qui est particulièrement adapté au moulage en sable. La durabilité des pièces résistantes à l'usure moulées en sable, telles que les plaques de mâchoires, les marteaux à haute teneur en chrome, les parois de broyage, les parois de laminage et les peaux de rouleaux, est supérieure de plus de 20 % à celle des produits fabriqués par d'autres méthodes, telles que le moulage à la cire perdue.

- Le moulage en sable est un procédé de moulage. Les moules utilisés dans le moulage en sable se composent généralement de moules externes en sable et de noyaux. En raison du faible coût et de la disponibilité des matériaux utilisés pour les moules en sable, ainsi que de la simplicité de fabrication des moules, ce procédé convient à la production d'une seule pièce, à la production par lots et à la production de masse de pièces moulées. Il s'agit depuis longtemps du processus de base de la production de pièces moulées. Actuellement, dans la production internationale de pièces moulées, 60 à 70 % des pièces moulées sont produites à l'aide de moules en sable, et environ 70 % à l'aide de moules en sable argileux.

- Faible coût

- Processus de production simple

- Cycle de production court

- C'est pourquoi les blocs moteurs, les culasses, les vilebrequins et autres pièces moulées sont tous produits à l'aide d'un processus de sable humide à base d'argile. Lorsque le sable humide ne répond pas aux exigences, des moules en sable sec ou d'autres moules en sable peuvent être envisagés. Les pièces moulées fabriquées avec du sable humide varient de quelques kilogrammes à plusieurs dizaines de kilogrammes, tandis que les pièces moulées fabriquées avec de l'argile sèche peuvent atteindre plusieurs tonnes.

Processus de production du moulage en sable de MINGHE Hardware

Les étapes de base du processus de moulage en sable de MINGHE Casting sont les suivantes :

- Phase de mélange de sable :Préparer le sable de moulage et le sable de noyautage pour le moulage, généralement à l'aide d'un mélangeur de sable pour mélanger d'anciens motifs avec une quantité appropriée d'argile.

- Étape de modélisation :Fabriquer des moules et des boîtes à noyaux selon les dessins des pièces. En général, les modèles en bois peuvent être utilisés pour les pièces uniques, les modèles en plastique ou en métal (communément appelés modèles en fer ou en acier) pour la production par lots, et les plaques de modèles peuvent être fabriquées pour les grandes pièces moulées. Aujourd'hui, les moules sont essentiellement traités par des machines à graver, ce qui raccourcit considérablement le cycle de production. La fabrication des moules prend généralement de 2 à 10 jours.

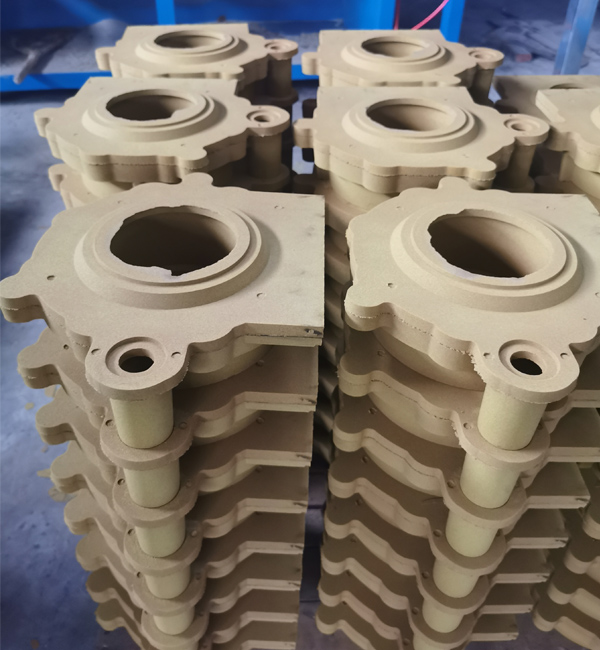

- Moulage (fabrication des noyaux) Étape :Il comprend le moulage (formation des cavités de coulée avec du sable de moulage), la fabrication des noyaux (formation de la forme interne des pièces moulées) et l'assemblage du moule (placement des noyaux dans les cavités et fermeture des boîtes supérieures et inférieures). Le moulage est un maillon essentiel de la coulée.

- Étape de la fusion :En fonction de la composition du métal requis, préparer la composition chimique, sélectionner le four de fusion approprié pour faire fondre les matériaux d'alliage et former un métal liquide qualifié (y compris la composition qualifiée et la température qualifiée). La fusion s'effectue généralement dans des cubilots ou des fours électriques (en raison des exigences en matière de protection de l'environnement, les cubilots sont désormais interdits et les fours électriques sont utilisés).

- Stade de versement :Utiliser une louche pour verser le fer fondu du four électrique dans la cavité préparée. Il faut faire attention à la vitesse de versement de l'eau de fonte pour que l'eau de fonte remplisse toute la cavité. En outre, le fait de verser du fer en fusion est assez dangereux, faites attention à la sécurité !

- Étape de nettoyage :Après la coulée, il faut attendre que le métal se solidifie, utiliser un marteau pour retirer le système de fermeture et secouer le sable sur la pièce moulée, puis utiliser une grenailleuse pour que la surface de la pièce moulée ait l'air très propre ! Après inspection, les pièces coulées ne répondant pas à des exigences strictes peuvent en principe être expédiées.

- Traitement de la fonte :Pour certaines pièces moulées présentant des exigences particulières ou ne pouvant répondre aux exigences, un traitement simple peut s'avérer nécessaire. On utilise généralement des meules ou des rectifieuses pour le traitement et le polissage afin d'éliminer les bavures et de rendre les pièces moulées plus lisses.

- Inspection de la coulée :L'inspection des pièces moulées est généralement effectuée pendant le nettoyage ou le traitement, et les produits non qualifiés sont généralement trouvés. Toutefois, certaines pièces moulées ont des exigences particulières qui doivent être contrôlées à nouveau. Par exemple, certains moulages exigent qu'une tige de 5 cm soit insérée dans le trou central ; vous devez donc essayer avec une tige de 5 cm.

| Développement et conception de moules ▶ |

| Phase de mélange de sable ▶ |

| Inspection de la cire perdue ▶ |

| Assemblage de l'arbre à cire ▶ |

| Coquille de silice ▶ |

| Renforcement du verre à eau ▶ |

| Décirage à la vapeur ▶ |

| Cuisson - Versement ▶ |

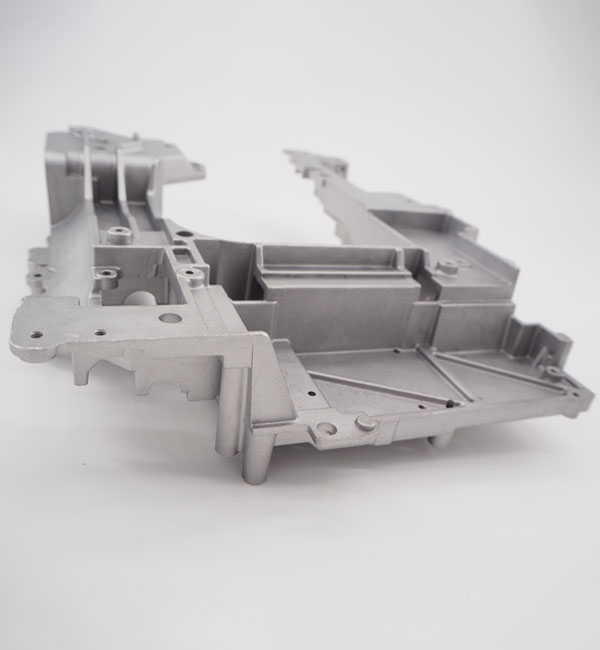

Études de cas MINGHE Sand Casting

MINGHE Casting fournit des services de moulage, de la conception à la réalisation, et est capable de produire des lots de petite ou de grande taille de pièces moulées sous pression, de pièces moulées en sable, de pièces moulées de précision, de pièces moulées en métal, de pièces moulées à la cire perdue, etc.

Voir d'autres études de cas de moulage >>>

Choisir le meilleur fournisseur de moulage en sable

Actuellement, nos pièces moulées en sable sont exportées vers les États-Unis, le Canada, l'Australie, le Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et d'autres parties du monde. Nous avons passé la certification ISO9001-2015 et obtenu la certification SGS.

Nos services de moulage en sable sur mesure fournissent des pièces durables et rentables qui répondent à vos spécifications dans les secteurs de l'automobile, du médical, de l'aérospatiale, de l'électronique, de l'alimentation, de la construction, de la sécurité, de la marine et d'autres industries. Envoyez rapidement vos demandes ou soumettez vos dessins pour obtenir des devis gratuits dans les plus brefs délais. Contactez-nous ou envoyez un courriel à sales@hmminghe.com pour découvrir comment notre personnel, notre équipement et notre outillage peuvent apporter la meilleure qualité et des prix optimaux à votre projet de moulage en sable.

Nos services de casting comprennent

MINGHE Casting propose des services tels que le moulage en sable, le moulage en métal, le moulage de précision, le moulage à la cire perdue, etc.

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.