Pièces de la vanne de la pompe

Solutions pour les pièces de robinetterie de pompe par moulage et usinage CNC

CERTIFICATION IATF 16949 POUR LA FABRICATION DE PIÈCES MOULÉES ET L'USINAGE À COMMANDE NUMÉRIQUE DE PIÈCES DE VANNES DE POMPES

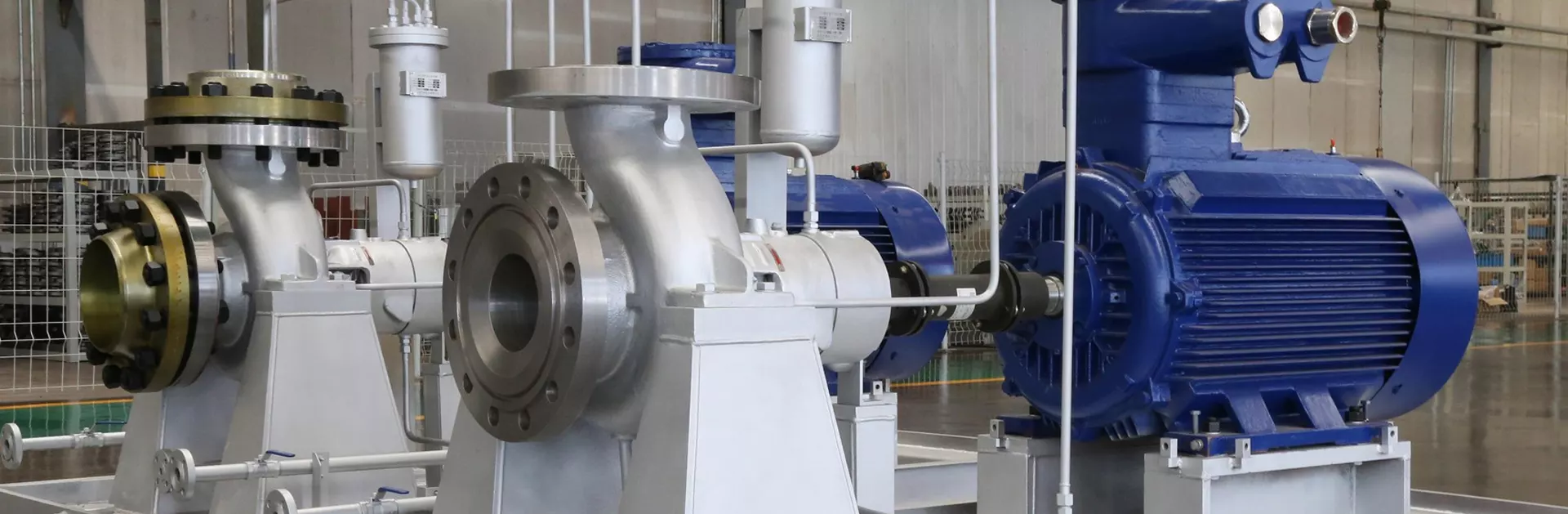

La pompe est une machine qui refoule ou met sous pression un fluide. Elle transfère l'énergie mécanique du moteur principal ou une autre énergie externe au liquide afin d'augmenter l'énergie du liquide. La pompe est principalement utilisée pour transporter des liquides tels que l'eau, l'huile, les liquides acido-basiques, les émulsions, les émulsions en suspension et les métaux liquides, ainsi que les liquides, les mélanges de gaz et les liquides contenant des solides en suspension.

Avant le démarrage de la pompe, le corps de pompe est rempli du liquide transporté ; après le démarrage, la roue est entraînée par l'arbre pour tourner à grande vitesse, et le liquide entre les pales doit également tourner avec elle. Sous l'action de la force centrifuge, le liquide est projeté du centre de la roue vers le bord extérieur et gagne de l'énergie, quittant le bord extérieur de la roue à grande vitesse dans le corps de pompe à volute.

Le terme "pompe-vanne" désigne à la fois les pompes et les vannes. Il s'agit d'un équipement industriel utilisé pour le transport de liquides. La raison pour laquelle les pompes et les vannes sont souvent associées est l'occasion. En d'autres termes, il y a généralement des vannes là où il y a des pompes, et les pompes sont souvent nécessaires à certains endroits.

Pour la fabrication en série de pièces et de produits pour les vannes de pompe, MINGHE CASTING offre le plus haut degré de service d'usinage et de moulage avec une base de plus de 30 ans d'expérience au service de l'industrie des vannes de pompe. Notre atelier de moulage de soupapes de pompe et nos experts vous garantissent la confiance. Nous avons perfectionné l'art de produire de grands volumes de composants avec une fiabilité totale JIT, soutenue par la qualité et la fiabilité à long terme que nos clients attendent.

1. Composants de la vanne de la pompe les plus courants Applications.

L'expérience de MINGHE est inégalée dans la conception, le développement et la fabrication de solutions de précision en matière de die casting et d'usinage CNC pour une large gamme d'applications de pompes et de vannes, y compris, mais sans s'y limiter :

-

pompes à eau, pompes à huile, pompes chimiques, pompes à membrane, pompes à eaux usées, pompes à vis, pompes submersibles, pompes à eaux usées, pompes submersibles, pompes à piston, pompes de climatisation, pompes à eau d'alimentation, pompes multicellulaires, pompes pour pipelines, pompes centrifuges, pompes à trois vis, pompes à deux vis, pompes à huile à conduction thermique, pompes de récupération, pompes résistantes à la corrosion, pompes à haute température et à haute pression, pompes à vide, pompes magnétiques, pompes électriques miniatures, pompes minières, pompes à boues, pompes à pulpe, pompes non colmatantes, pompes auto-amorçantes, pompes à augmentation de pression, pompes à incendie, pompes tangentes à pression constante, pompes à eau propre, pompes à boues épaisses, pompes à boues, etc.

-

vanne à bille, vanne papillon, robinet à soupape, clapet anti-retour, vanne à opercule, vanne de régulation, vanne d'étranglement, vanne à oxygène, vanne de centrale électrique, vanne de vidange, vanne de décharge, vanne à vide, électrovanne, détendeur de pression, vanne de régulation de pression, vanne d'angle, vanne d'angle, vanne à trois voies, vanne à quatre voies, vanne multivoie, vanne à bec de canard, vanne à guillotine plate, vanne de champ pétrolifère, vanne d'arrêt, vanne d'évacuation des scories, vanne à guillotine, vanne de déchargement des cendres, vanne en caoutchouc fluoré, et bien d'autres encore.

2. pourquoi nous choisir pour vos projets de pièces de robinet de pompe

MINGHE a plus de 30 ans d'expérience dans l'assistance aux fabricants de vannes de pompes pour la conception de composants mécaniques rentables. Lorsque vous vous associez à MINGHE, vous pouvez bénéficier des avantages suivants grâce à notre processus de die casting :

- Le service de die casting de MINGHE dispose de 40 presses de 250 à 3 000 tonnes. Nous répondons à certaines des demandes les plus exigeantes en termes de volume, de taille et de complexité des pièces de vannes de pompes.

- MINGHE peut vous aider à consolider votre chaîne d'approvisionnement en vous proposant un ensemble complet de services de die casting, en plus de l'assistance technique, de la conception et du dépannage des moules, de l'usinage et de la logistique.

- MINGHE est un fabricant de pièces moulées sous pression certifié ISO et possède une vaste expérience dans la conception et la fabrication de pièces en zinc et en aluminium répondant aux spécifications de qualité des vannes de pompes.

- Avec des presses allant de la plus grande à la plus petite, nous avons la capacité de fabriquer des pièces de vannes de pompe de toutes tailles, d'un couvercle de vanne à des boîtiers de grande taille.

- Nous sommes certifiés ITAF 16949 et pouvons assurer la fabrication de pièces pour les applications militaires et les vannes de pompe.

- Notre technologie facilite et rationalise la production. Notre suite de technologies comprend AutoCAD, Pro-E, MAGMAsoft®, la compatibilité CAD/CAM et EDI, et le balayage laser FARO.

3.Autres services de fabrication pour les pièces de robinet de pompe sur mesure

En outre, MINGHE propose également des services d'usinage CNC, de moulage à la cire perdue, de moulage au sable et d'autres services liés aux pièces de vanne de pompe personnalisées.

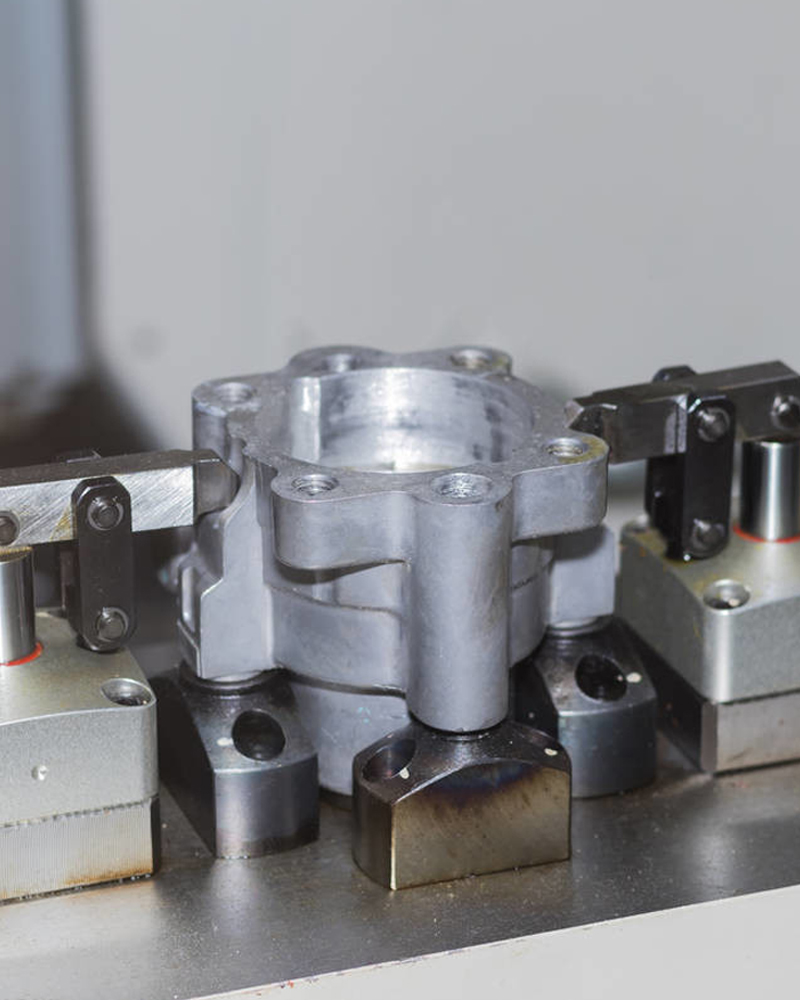

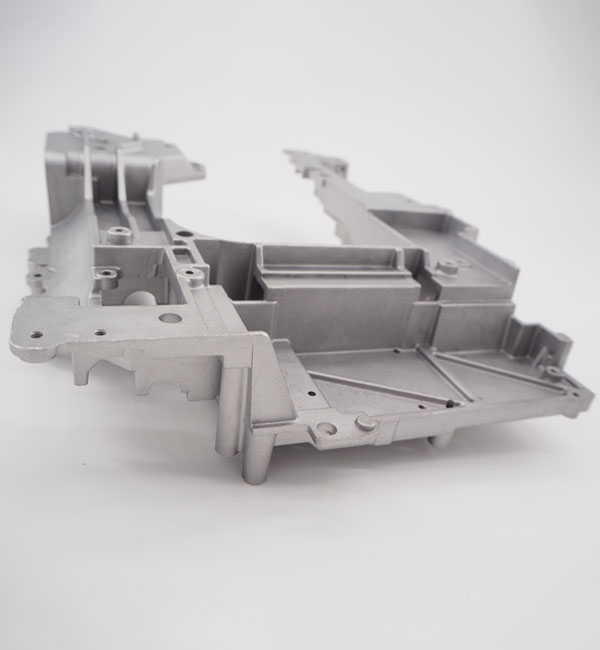

| Usinage CNC des pièces de robinet de pompe |

| Pièces de vanne de pompe coulées à la cire perdue |

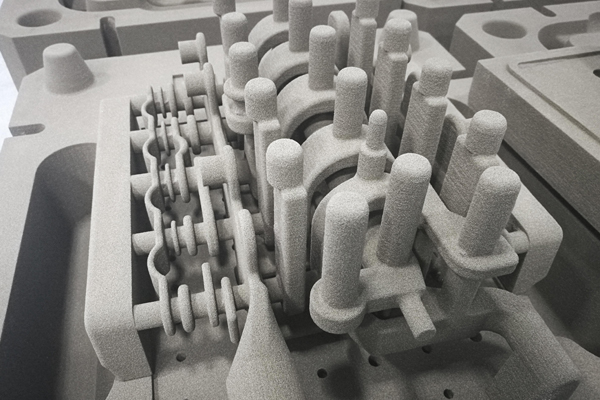

| Pièces de robinet de pompe coulées au sable |

4. Capacités de notre fabrication de précision pour les pièces de robinet de pompe

En outre, MINGHE propose également des services d'usinage CNC, de moulage à la cire perdue, de moulage au sable et d'autres services liés aux pièces de vanne de pompe personnalisées.

AL360, AL380, AL383, et AL413, ZA-8, ZA-12, ZA-27, Aluminium A356.

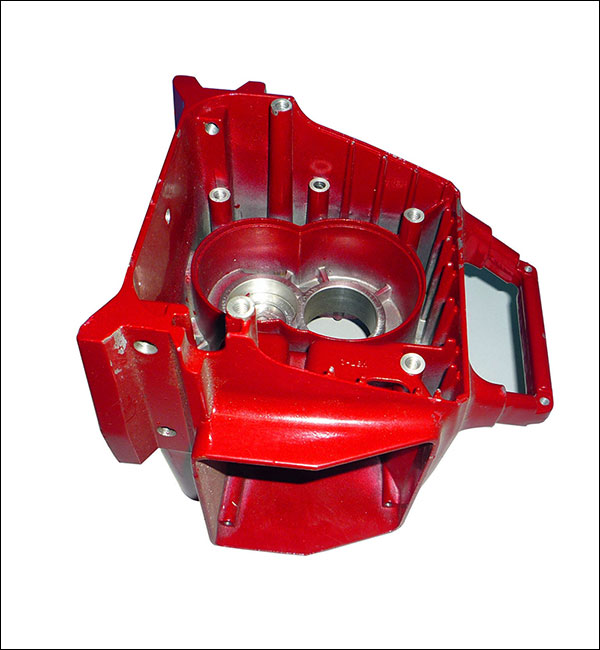

Noir, blanc, argent, rouge, naturel, bleu, vert et autres couleurs selon les besoins du client.

Sablage, grenaillage, polissage, anodisation, oxydation, électrophorèse, chromatage, revêtement en poudre et peinture.

Moulage sous pression, fabrication de moules, fraisage CNC, tournage CNC, perçage CNC.

Pompe volumétrique/pompe à hélice/pompe à jet/pompe verticale/pompe horizontale/pompe à simple aspiration/pompe à double aspiration/pompe à moteur/pompe à turbine à vapeur/pompe diesel/pompe à membrane.

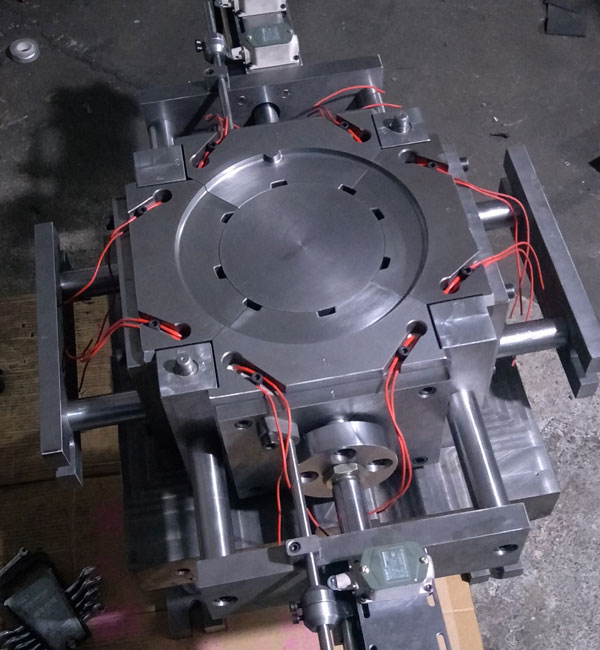

Les études de cas MINGHE sur les pièces de robinet de pompe

Vous avez une conception de pièce complexe, MINGHE Casting Company peut vous aider à la concrétiser. Avec l'équipement adéquat, de solides connaissances techniques et une attention particulière à la qualité, MINGHE Casting peut vous aider à réaliser votre projet. De la conception de l'outil à la finition, puis à l'expédition, MINGHE Casting s'assure que chaque projet est réalisé selon des normes élevées et que vos commandes sont livrées à temps, à chaque fois.

Voir d'autres études de cas sur les pièces moulées >>>

Choisir le meilleur service de moulage de pièces de pompes et de vannes

Actuellement, nos pièces moulées pour vannes de pompes sont exportées vers l'Amérique, le Canada, l'Australie, le Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et de nombreux autres pays dans le monde entier. Nous sommes certifiés ISO9001-2015 et également certifiés par SGS.

Le service de die casting en Chine fournit des pièces durables et abordables qui répondent à vos spécifications pour l'automobile, le médical, l'aérospatiale, l'électronique, l'alimentation, la construction, la sécurité, la marine et d'autres industries. Contactez-nous ou envoyez un e-mail à sales@hmminghe.com pour voir comment notre personnel, notre équipement et notre outillage peuvent vous apporter la meilleure qualité au meilleur prix pour votre projet de moulage de soupape de pompe.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en sable、métal 、investment casting lost foam casting, et plus encore.

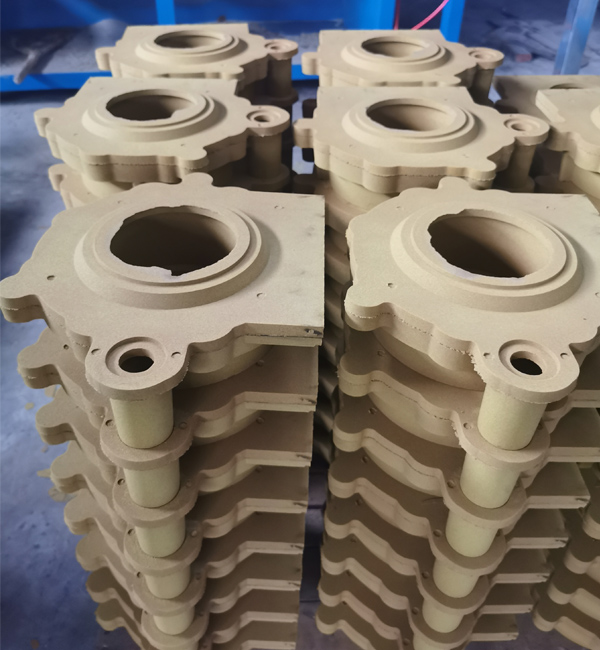

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.