Moulage à basse pression

Qu'est-ce que la coulée à basse pression ?

La coulée à basse pression signifie que le moule est

généralement placé au-dessus d'un creuset scellé et que

de l'air comprimé est introduit dans le creuset pour

provoquer une faible pression (0,06~0,15MPa) à la

surface du métal en fusion, de sorte que le métal en

fusion s'élève depuis le tuyau de remontée pour remplir

le moule et contrôler la méthode de la coulée

solidifiée. Cette méthode de coulée présente une bonne

alimentation et une structure compacte. Il est facile de

couler des pièces complexes de grande taille et à parois

minces sans colonne montante, et le taux de récupération

du métal peut atteindre 95 %. Pas de pollution, facile à

automatiser. Cependant, le coût de l'équipement est

élevé et l'efficacité de la production est faible.

Généralement utilisé pour la coulée d'alliages non

ferreux.

La coulée à basse pression est une méthode de coulée

dans laquelle l'alliage liquide est pressé dans la

cavité du moule de bas en haut sous pression, et

solidifié sous pression pour obtenir des pièces coulées.

Le creuset scellé est rempli d'air comprimé sec ou de

gaz inerte. Sous l'effet de la pression exercée sur la

surface du métal en fusion, le métal en fusion remplit

le moule en douceur le long du tuyau de descente, de bas

en haut, par l'intermédiaire de la glissière. La

pression de remplissage est généralement de 20~60kPa.

Lorsque la coulée est complètement solidifiée, la

pression du gaz sur la surface du liquide est relâchée,

de sorte que le métal en fusion non solidifié dans le

tuyau ascendant et la glissière s'écoule dans le creuset

par son propre poids, puis le moule est ouvert et la

coulée est retirée.

Le processus de production du moulage à basse pression

comprend les quatre procédures de base suivantes :

-

- Fusion de métaux et préparation de moules ou de

moules de coulée.

-

- Préparations avant la coulée : y compris le

scellement du creuset (montage du couvercle

d'étanchéité), l'élimination des scories dans le tuyau

de montée, la mesure du niveau de liquide, le test

d'étanchéité, l'adaptation du moule, le resserrement

du moule ou du moule, etc.

-

- Coulée : y compris le soulèvement de liquide, le

remplissage, la pressurisation, la solidification, la

décharge de pression et le refroidissement, etc.

-

- Démoulage : y compris le moulage en vrac et le

coulage.

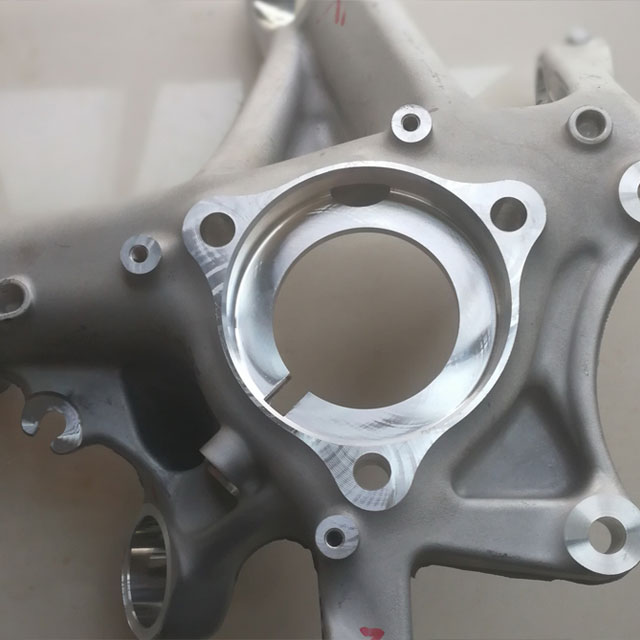

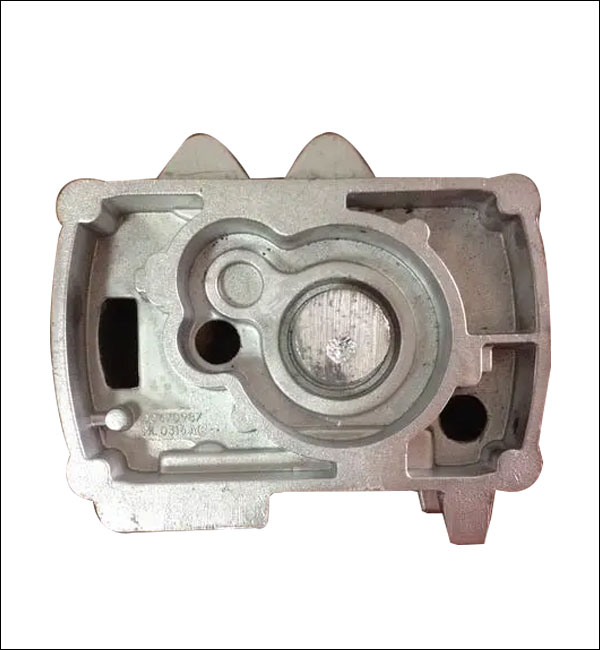

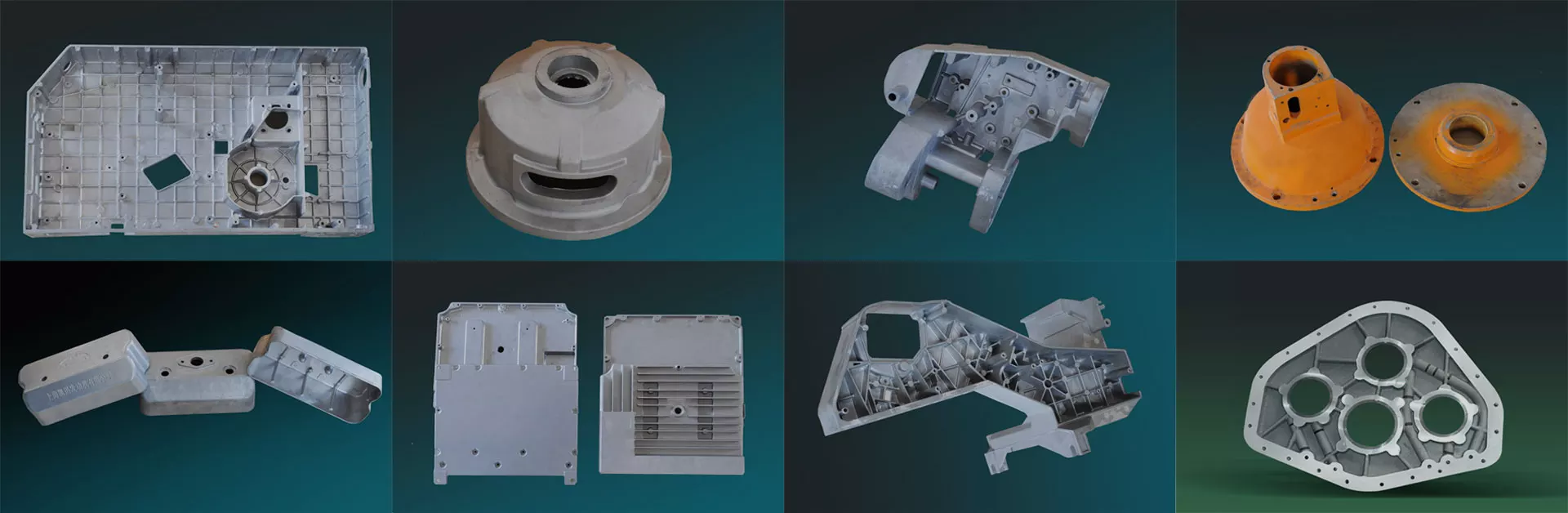

L'application de la coulée à basse pression

Le moulage à basse pression est la première technologie

de moulage anti-gravité, et il est utilisé dans la

production industrielle depuis les années 1940. Le

moulage à basse pression est un die casting ordinaire,

et les pièces non soumises à des contraintes peuvent

utiliser ce procédé. De nos jours, le moulage à basse

pression est principalement utilisé pour produire des

pièces en alliage d'aluminium et de magnésium, telles

que des roues automobiles dans l'industrie automobile,

des blocs-cylindres, des culasses, des pistons, des

coques de missiles, des roues, des roues de guidage du

vent et d'autres pièces moulées aux formes complexes et

aux exigences de qualité élevées dans l'industrie

automobile. Le moulage à basse pression peut également

être appliqué à de petites pièces moulées en alliage de

cuivre, telles que les raccords de tuyauterie, les

robinets de salle de bains, etc. La technologie a été

industrialisée à l'étranger.

Caractéristiques de la coulée à basse pression

La coulée à basse pression peut utiliser du sable, du

métal, du graphite, etc. Le processus de remplissage est

différent de la coulée par gravité, comme la coulée de

métal et la coulée de sable, et il est également

différent de la coulée sous pression avec remplissage à

haute pression et à haute vitesse. Il présente les

avantages suivants :

-

- Fusion de métaux et préparation de moules ou de

moules de coulée.

-

- Préparations avant la coulée : y compris le

scellement du creuset (montage du couvercle

d'étanchéité), l'élimination des scories dans le tuyau

de montée, la mesure du niveau de liquide, le test

d'étanchéité, l'adaptation du moule, le resserrement

du moule ou du moule, etc.

-

- Coulée : y compris le soulèvement de liquide, le

remplissage, la pressurisation, la solidification, la

décharge de pression et le refroidissement, etc.

-

- Démoulage : y compris le moulage en vrac et le

coulage.

-

- Le remplissage avec du métal en fusion pur améliore

la pureté des pièces coulées. Comme les scories en

fusion flottent généralement à la surface du métal en

fusion, la coulée à basse pression est remplie de

métal en fusion dans la partie inférieure du creuset

par l'intermédiaire du tuyau de remontée, ce qui évite

totalement que les scories en fusion ne pénètrent dans

la cavité du moule.

-

- Le remplissage de métal liquide est stable, ce qui

réduit ou évite les secousses, les chocs et les

éclaboussures du métal liquide pendant le remplissage,

réduisant ainsi la formation de scories oxydées.

-

- La coulée a une bonne formabilité. Le métal en

fusion est rempli sous pression, ce qui peut améliorer

la fluidité du métal en fusion, ce qui favorise la

formation de pièces moulées aux contours clairs et aux

surfaces lisses, et est plus bénéfique pour la

formation de grandes pièces moulées à parois minces.

-

- La coulée cristallise et se solidifie sous pression,

ce qui permet une alimentation complète et une

structure de coulée dense.

-

- Améliorer le rendement du métal en fusion. Dans des

circonstances normales, il n'est pas nécessaire

d'avoir une colonne montante, et le métal non condensé

dans le tuyau de la colonne montante peut être refoulé

dans le creuset pour une utilisation répétée, ce qui

améliore considérablement le rendement du métal en

fusion. Généralement jusqu'à 90 %.

-

- Production et fonctionnement pratiques, bonnes

conditions de travail, efficacité de production

élevée, facilité de mécanisation et d'automatisation.

-

- Dans la production de pièces moulées en alliage

d'aluminium, le creuset et le tuyau de remontée sont

en contact avec le métal en fusion pendant une longue

période, ce qui est susceptible de provoquer de la

corrosion et de la ferraille, ce qui entraînera

également une augmentation du fer dans le métal en

fusion et une détérioration de la performance.

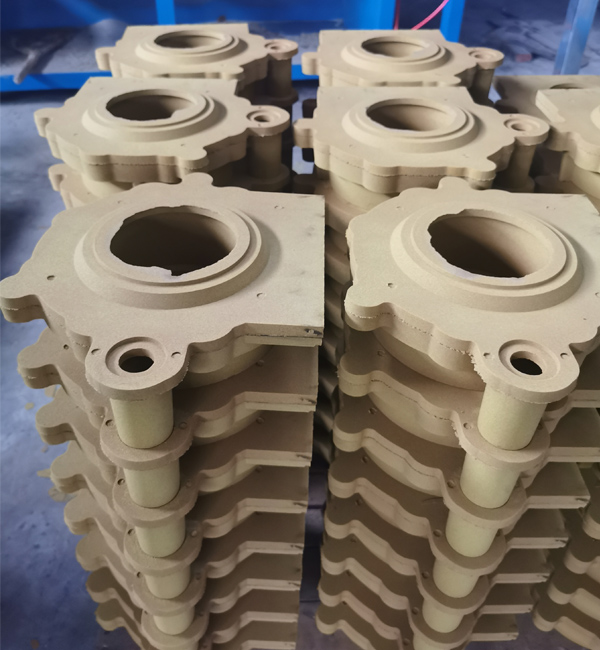

Scénario de production des différents types de pièces moulées

à basse pression

MINGHE respecte toujours les exigences du client et les normes

de service de l'entreprise. Quel que soit le lien entre la

conception du moule, l'assemblage du moule, le débogage du

moule, la production d'essai du moule, le processus de coulée,

etc., des ingénieurs dévoués sont à votre disposition au

téléphone ;

|

Atelier de fonderie basse pression 1

▶

|

|

Atelier de fonderie basse pression 2

▶

|

|

Atelier de fonderie basse pression 3

▶

|

|

Atelier de fonderie basse pression 4

▶

|

|

Atelier de fonderie basse pression 5

▶

|

|

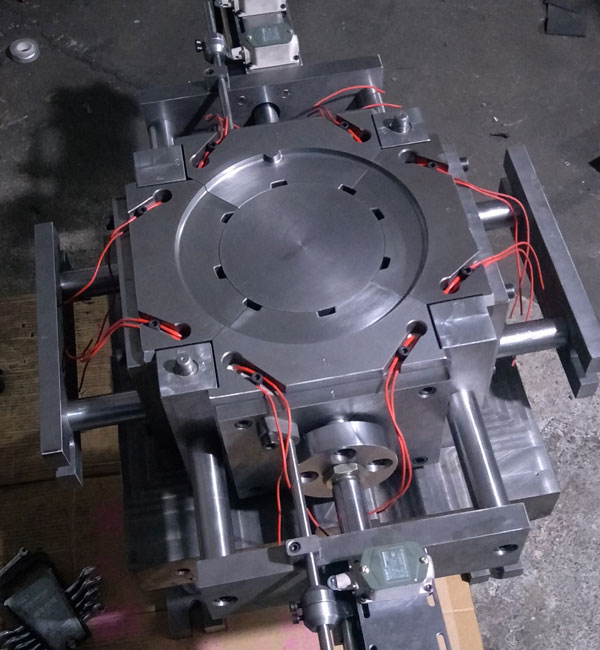

Machine multifonctionnelle de perçage et de

taraudage

▶

|

|

Équipement de trempe et de revenu pour produits

en alliage d'aluminium

▶

|

|

Presse hydraulique de dégagement

▶

|

|

Équipement de coulée à basse pression - machine

à coque

▶

|

|

Machine à couler à basse pression

▶

|

|

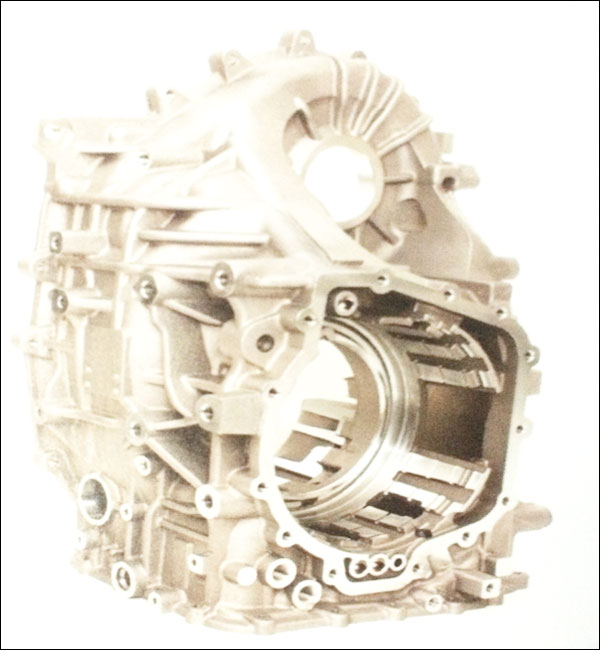

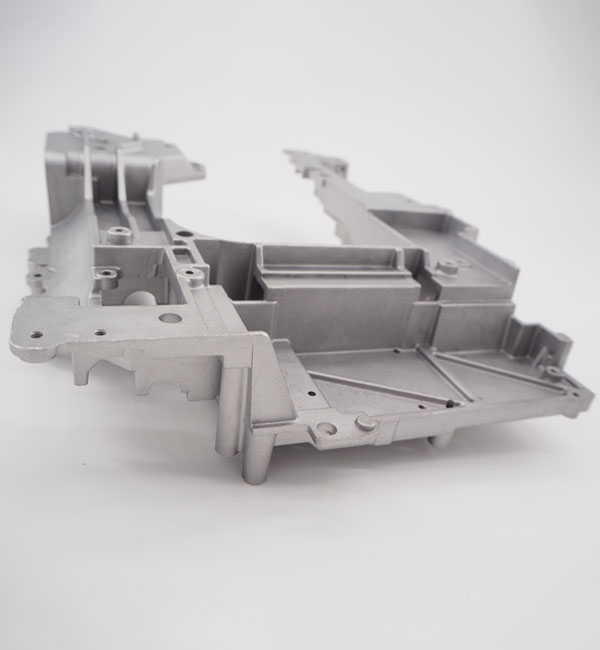

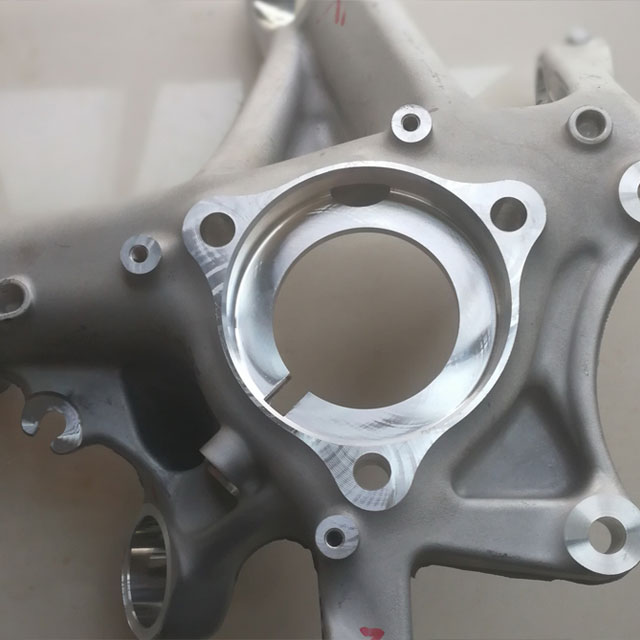

Produit de coulée à basse pression - corps de

boîte de vitesses

▶

|

Les études de cas de MINGHE sur le moulage à basse pression

Les services de fabrication de MINGHE Casting sont disponibles

à la fois pour la conception à la réalité et pour les séries

de production de faible à grand volume de vos pièces moulées

sous pression, pièces moulées en sable, pièces moulées à la

cire perdue, pièces moulées en métal, pièces moulées en mousse

perdue et plus encore.

Go To View More Casting Parts Cases Studies

>>>

Choisir le meilleur fournisseur de pièces moulées à basse

pression

Actuellement, nos pièces moulées à basse pression sont

exportées vers l'Amérique, le Canada, l'Australie, le

Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et de

nombreux autres pays dans le monde entier. Nous sommes

certifiés ISO9001-2015 et également certifiés par SGS.

Notre service de fabrication de pièces moulées à basse

pression sur mesure fournit des pièces durables et

abordables qui répondent à vos spécifications pour les

industries automobile, médicale, aérospatiale, électronique,

alimentaire, de la construction, de la sécurité, de la

marine et plus encore. Contactez-nous ou envoyez un e-mail à

sales@hmminghe.com pour découvrir comment notre personnel,

notre équipement et notre outillage peuvent vous apporter la

meilleure qualité au meilleur prix pour votre projet de

moulage à basse pression.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en

sable、métal 、investment casting lost foam casting, et plus

encore.

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage

traditionnel qui utilise le sable comme principal

matériau de modelage pour fabriquer des moules. La

coulée par gravité est généralement utilisée pour les

moules en sable, et la coulée à basse pression, la

coulée centrifuge et d'autres procédés peuvent

également être utilisés en cas d'exigences

particulières. Le moulage en sable a une grande

capacité d'adaptation : il est possible d'utiliser de

petites pièces, de grandes pièces, des pièces simples,

des pièces complexes, des pièces uniques et de grandes

quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de

vie et une grande efficacité de production, il a non

seulement une bonne précision dimensionnelle et une

surface lisse, mais il a aussi une plus grande

résistance que les moulages en sable et il est moins

susceptible d'être endommagé lorsque le même métal en

fusion est versé. Par conséquent, pour la production

de masse de pièces coulées en métal non ferreux de

petite et moyenne taille, tant que le point de fusion

du matériau de moulage n'est pas trop élevé, le

moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue

est que, comme les pièces moulées à la cire perdue ont

une précision dimensionnelle et une finition de

surface élevées, elles peuvent réduire le travail

d'usinage, tout en laissant une petite marge d'usinage

pour les pièces ayant des exigences plus élevées. On

peut constater que l'utilisation de la méthode de

moulage à la cire perdue permet d'économiser beaucoup

d'équipements de machines-outils et d'heures de

travail, ainsi que des matières premières

métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des

modèles en cire de paraffine ou en mousse similaires à

la taille et à la forme du moulage pour former des

grappes de modèles. Après brossage et séchage des

revêtements réfractaires, ils sont enfouis dans du

sable de quartz sec pour le modelage par vibration, et

coulés sous pression négative pour gazéifier le

modèle. Le métal liquide occupe la position du modèle

et forme une nouvelle méthode de coulée après

solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux

qui se caractérise par l'application d'une forte

pression au métal en fusion dans la cavité du moule.

Les moules sont généralement fabriqués à partir

d'alliages plus résistants, et ce processus est

quelque peu similaire au moulage par injection. La

plupart des pièces moulées sous pression sont

dépourvues de fer, comme le zinc, le cuivre,

l'aluminium, le magnésium, le plomb, l'étain, les

alliages plomb-étain et leurs alliages. MINGHE est le

meilleur service de die casting en Chine depuis

1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode

consistant à injecter du métal liquide dans un moule

tournant à grande vitesse, de sorte que le métal

liquide est soumis à un mouvement centrifuge pour

remplir le moule et former une pièce moulée. Grâce au

mouvement centrifuge, le métal liquide peut bien

remplir le moule dans la direction radiale et former

la surface libre de la pièce moulée ; il affecte le

processus de cristallisation du métal, améliorant

ainsi les propriétés mécaniques et physiques de la

pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est

généralement placé au-dessus d'un creuset scellé et

que de l'air comprimé est introduit dans le creuset

pour provoquer une faible pression (0,06~0,15MPa) à

la surface du métal en fusion, de sorte que le métal

en fusion s'élève depuis le tuyau de remontée pour

remplir le moule et contrôler la méthode de coulée

solidifiée. Cette méthode de coulée présente une bonne

alimentation et une structure dense, elle permet de

couler de grandes pièces complexes à parois minces,

elle n'a pas de colonne montante et le taux de

récupération du métal est de 95 %. Pas de pollution,

facile à automatiser.

Coulée sous vide

Coulée sous videLa coulée sous vide est un procédé de coulée dans

lequel le métal est fondu, coulé et cristallisé dans

une chambre à vide. La coulée sous vide permet de

minimiser la teneur en gaz du métal et d'éviter son

oxydation. Cette méthode permet de produire des pièces

coulées en acier allié spécial très exigeantes et des

pièces coulées en alliage de titane extrêmement

faciles à oxyder. MINGHE Casting dispose d'une

sous-usine de coulée sous vide, qui suffit à résoudre

tous les problèmes liés à la coulée sous vide.