Moulage de l'Inconel 718

Qu'est-ce que la coulée d'Inconel 718 ?

Le moulage de l'Inconel 718 est un processus de fabrication spécialisé pour les composants en superalliage à base de nickel à haute performance. Ce superalliage contient 50 à 55 % de nickel, 17 à 21 % de chrome, 4,75 à 5,5 % de niobium, 2,8 à 3,3 % de molybdène, du fer et d'autres oligo-éléments, ce qui le rend exceptionnel pour les applications à haute température et résistantes à la corrosion.

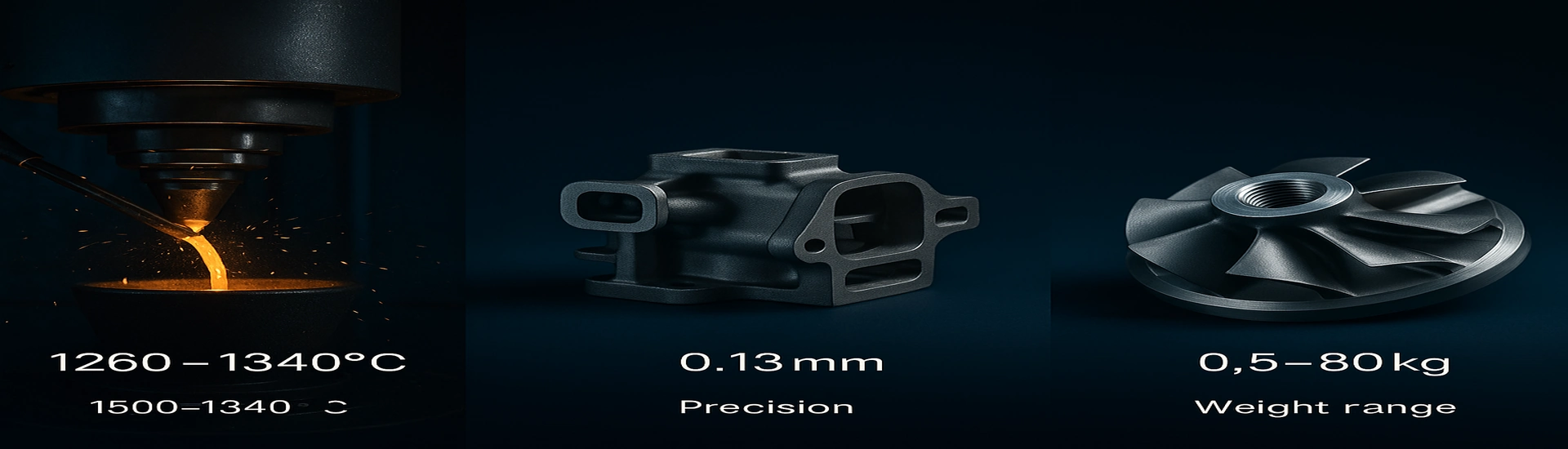

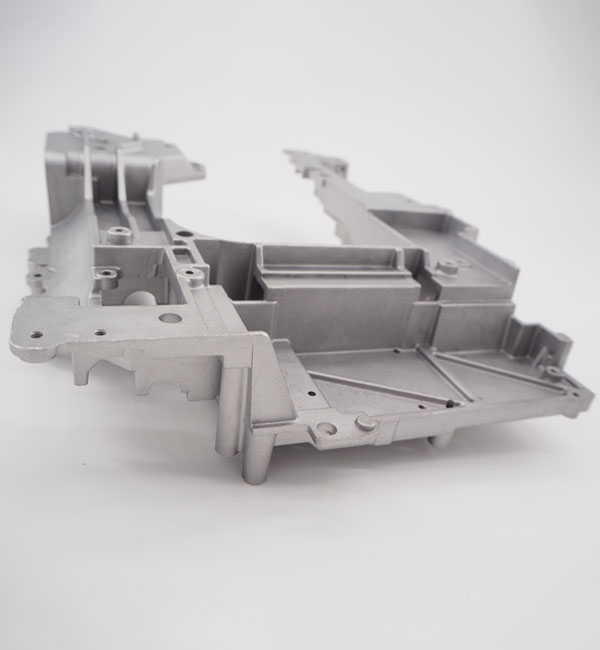

Le processus de moulage de l'Inconel 718 utilise généralement le moulage à la cire perdue, car il permet de produire des géométries complexes avec une excellente finition de surface et une grande précision dimensionnelle. Le processus nécessite un contrôle précis de la température et des taux de refroidissement afin d'obtenir des propriétés mécaniques et une microstructure optimales.

Cette méthode de moulage avancée est largement utilisée dans les composants aérospatiaux, les turbines à gaz industrielles, les réacteurs nucléaires et les équipements de traitement chimique, où les composants doivent fonctionner de manière fiable dans des conditions extrêmes allant de -257°C à 704°C (-432°F à 1300°F) et dans des environnements corrosifs.

1. Propriétés supérieures des matériaux

Le moulage de l'Inconel 718 est un procédé de fabrication spécialisé pour les composants en superalliage à base de nickel à haute performance. Ce superalliage contient 50 à 55 % de nickel, 17 à 21 % de chrome, 4,75 à 5,5 % de niobium, 2,8 à 3,3 % de molybdène, du fer et d'autres oligo-éléments. Il offre une résistance exceptionnelle à des températures allant jusqu'à 704 °C (1300 °F) et une excellente résistance à la corrosion.

2. Avantages du moulage de précision à la cire perdue

Le procédé de moulage à la cire perdue garantit une grande précision dimensionnelle et une finition de surface supérieure pour les composants en Inconel 718. Cette méthode de fabrication de précision permet d'obtenir des géométries complexes et des sections à parois minces tout en maintenant des tolérances serrées, ce qui la rend idéale pour les composants de l'aérospatiale et des turbines.

3. Excellentes propriétés mécaniques

Les pièces moulées en Inconel 718 présentent des propriétés mécaniques exceptionnelles, notamment une résistance élevée à la traction (180 000 psi/1241 MPa), une excellente résistance à la fatigue et une résistance supérieure au fluage à des températures élevées. Ces propriétés en font un matériau idéal pour les applications critiques dans des environnements exigeants.

4. Applications polyvalentes

Nos pièces moulées à la cire perdue en Inconel 718 sont largement utilisées dans diverses applications de haute performance, notamment :

- Composants de moteurs et pièces structurelles pour l'aérospatiale

- Aubes, aubes et chambres de combustion des turbines à gaz

- Composants de réacteurs nucléaires

- Équipement de traitement chimique

- Composants de l'industrie du pétrole et du gaz

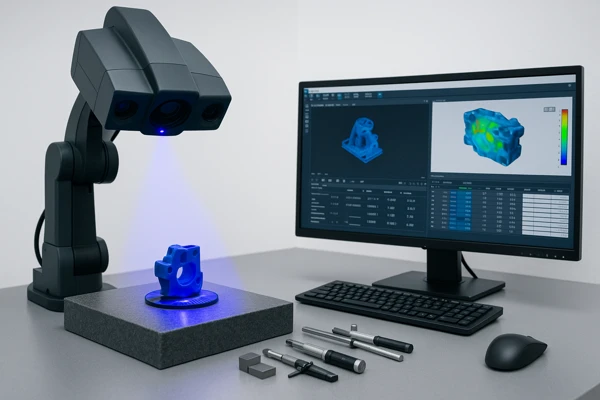

5. Processus de contrôle de la qualité

Nous mettons en œuvre des procédures de contrôle de la qualité standard pour les pièces moulées en Inconel 718 afin de garantir la fiabilité du produit :

- Inspection visuelle et vérification dimensionnelle

- Essais mécaniques de base, le cas échéant

- Inspection de la qualité des surfaces

- Documentation des certificats de matériaux

6. Une solution rentable

Le moulage à la cire perdue de l'Inconel 718 offre des avantages significatifs en termes de coûts :

- Capacités de forme presque nette réduisant les coûts d'usinage

- Excellente utilisation des matériaux

- Capacité à consolider des pièces multiples en une seule pièce moulée

- Exigences réduites en matière d'assemblage

7. Capacité de production

Nos installations fournissent un soutien essentiel à la fabrication :

- Équipement professionnel de moulage à la cire perdue

- Capacités d'usinage standard

- Matériel d'essai de base

- Procédures régulières d'inspection de la qualité

Notre procédé de moulage à la cire perdue de l'Inconel 718

En tant que fabricant professionnel de pièces moulées en alliages de haute performance, nous sommes spécialisés dans le moulage à la cire perdue de l'Inconel 718 pour les applications aérospatiales et industrielles. Notre processus de moulage garantit une qualité fiable et des performances constantes pour les composants critiques. Voici notre processus standard :

- - Consultation technique : Discutez de vos exigences et spécifications en matière de moulage de l'Inconel 718.

- - Examen de la conception : Nos ingénieurs analysent la conception pour s'assurer de la faisabilité optimale du moulage.

- - Vérification du matériau : Confirmez la composition et les propriétés de l'Inconel 718 pour votre application.

- - Planification des processus : Élaborer des procédures détaillées de coulée et de traitement thermique.

- - Création de modèles : Créer des modèles précis en cire pour le moulage à la cire perdue.

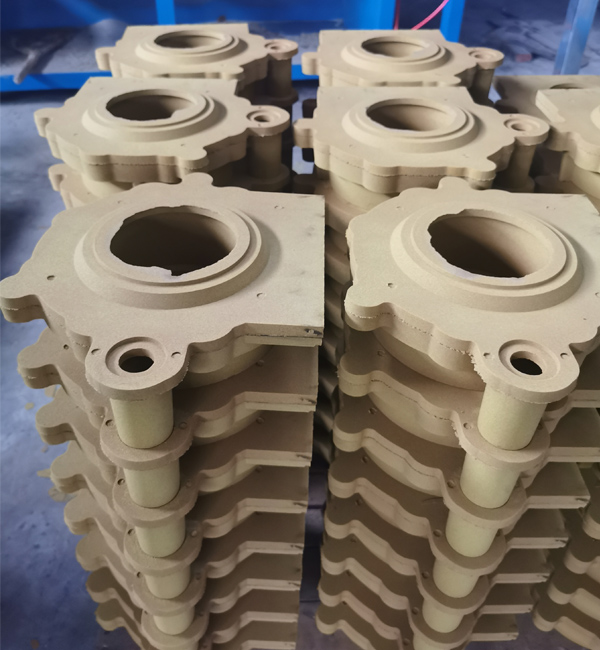

- - Construction de la coque : Plusieurs cycles de revêtement et de séchage de la coque en céramique.

- - Procédé de coulée : Fusion et coulée de l'Inconel 718 dans des conditions contrôlées.

- - Traitement thermique : Traitement de mise en solution et de vieillissement pour des propriétés optimales.

- - Contrôle de la qualité : Contrôle dimensionnel et essais non destructifs.

- - Finition de surface : Traitement de surface final selon les exigences.

- - Documentation : Certification des matériaux et rapports d'inspection.

- - Livraison : Emballage et livraison soignés de pièces qualifiées.

Installations de production avancées pour le moulage de l'Inconel 718

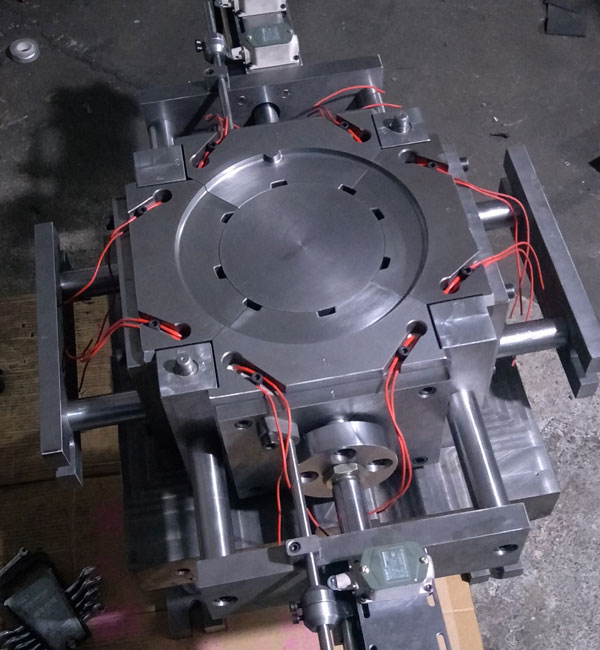

Notre installation de moulage à la cire perdue est équipée de fours de fusion de pointe, de systèmes de préparation de la coquille et d'équipements de traitement thermique spécifiquement optimisés pour le traitement de l'Inconel 718. Nos ingénieurs expérimentés fournissent une assistance complète tout au long du processus, de l'examen initial de la conception à l'inspection finale. Nous maintenons une communication constante avec nos clients pendant les phases de création de modèles, de moulage, de contrôle de la qualité et de livraison, afin de nous assurer que toutes les spécifications sont respectées.

| Affichage de l'équipement de fusion ▶ |

| Processus de création de modèles ▶ |

| Système de construction Shell ▶ |

| Contrôle du processus de coulée ▶ |

| Équipement de traitement thermique ▶ |

| Système d'inspection de la qualité ▶ |

| Processus de traitement de surface ▶ |

| Système d'emballage professionnel ▶ |

Cas de réussite du moulage de l'Inconel 718

Nos capacités avancées de moulage de l'Inconel 718 ont été prouvées par de nombreux projets réussis dans les domaines de l'aérospatiale, de la production d'énergie et des applications industrielles. Qu'il s'agisse de composants de turbines complexes ou de pièces de réacteurs de précision, nous fournissons systématiquement des résultats de haute qualité qui respectent ou dépassent les normes de l'industrie.

View More Inconel 718 Casting Cases >>>

Pourquoi choisir nos services de moulage de l'Inconel 718 ?

Avec plus de 25 ans d'expérience dans le domaine du moulage de précision, nous servons des clients en Amérique du Nord, en Europe et en Asie. Nos installations sont certifiées AS9100D et ISO9001:2015, et sont équipées de systèmes avancés de moulage à la cire perdue et de capacités d'essai complètes.

Notre expertise en matière de moulage de l'Inconel 718, associée à un équipement de pointe et à un contrôle de qualité rigoureux, garantit des résultats exceptionnels pour chaque projet. Contactez-nous à sales@hmminghe.com pour un devis détaillé et découvrez comment nos capacités de moulage de précision peuvent répondre à vos besoins spécifiques.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en sable, de moulage en métal, de moulage à la cire perdue, de moulage en mousse perdue, etc.

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.