Moulage sous pression à chaud

Qu'est-ce que le die casting à chambre chaude ?

Le die casting à chambre chaude signifie que la chambre de pression est immergée dans le métal liquide dans le creuset de fusion de préservation de la chaleur, et que la partie d'injection n'est pas directement reliée à la base, mais est installée sur le creuset. Les avantages du die casting à chambre chaude sont un processus de production simple et une efficacité élevée, une faible consommation de métal et un processus stable. Cependant, la chambre de pression et le poinçon d'injection sont immergés dans le métal liquide pendant une longue période, ce qui affecte la durée de vie. De plus, il est facile d'augmenter la teneur en fer de l'alliage

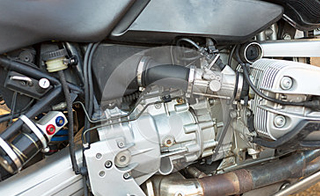

La chambre d'injection est reliée à la porte du moule de coulée sous pression par un tube en col de cygne. Il convient au die casting de pièces en zinc, en plomb et autres alliages non ferreux à bas point de fusion, et peut être largement utilisé dans des secteurs industriels tels que l'automobile, les pièces de moto, les instruments, la quincaillerie domestique et les appareils électroménagers.

Chaque composant de die casting, y compris la production en grande série la plus complexe, bénéficie de la présence de professionnels de l'industrie du moulage compétents et bien informés. Notre équipe d'ingénieurs, d'experts en matériaux et d'artisans expérimentés est disponible pour s'assurer que les clients de MINGHE ont une confiance totale dans leur source d'approvisionnement. MINGHE s'engage à inspirer une confiance totale à ses clients dans sa capacité à fournir des pièces moulées sous pression à chambre chaude à une grande variété d'industries, directement depuis son usine de Donguan, en Chine.

Qu'est-ce que le die casting à chambre chaude ?

- Facilité de production en masse - Le die casting étant réalisé à partir d'un moule, il peut être obtenu dans des tolérances et des formes spécifiées. Peu ou pas d'usinage est nécessaire et des milliers de pièces identiques peuvent être produites avant qu'un outillage supplémentaire ne soit nécessaire. Il est donc très facile de lancer une production de masse.

- Précision et stabilité dimensionnelles - Le die casting produit des pièces durables et stables sur le plan dimensionnel, tout en maintenant des tolérances étroites. Elles sont également résistantes à la chaleur.

- Résistance et poids - Les pièces moulées sous pression sont plus résistantes que les pièces moulées par injection de plastique ayant les mêmes dimensions. Les pièces moulées à paroi mince sont plus résistantes et plus légères que celles obtenues par d'autres méthodes de moulage. En outre, comme les pièces moulées sous pression ne sont pas constituées de pièces distinctes soudées ou fixées ensemble, la résistance est celle de l'alliage plutôt que celle du processus d'assemblage.

Si vous souhaitez choisir un fournisseur de die casting en Chine, MINGHE Hardware est votre meilleur choix. Si vous avez un projet qui utilise des alliages à bas point de fusion, MINGHE Hardware peut vous aider. En fonction des exigences de votre application, MINGHE Die Casting Company peut utiliser le die casting à chambre froide au lieu du processus de moulage à chambre chaude.

Contactez nos experts en die casting pour vous aider à sélectionner le meilleur procédé pour répondre aux besoins de votre projet de die casting, ou demandez un devis pour votre projet de die casting en chambre chaude dès aujourd'hui.

MINGHE Hardware est votre première source de die casting et d'usinage depuis 1995.

Capacités des services de die casting en Chine

MINGHE Casting propose et est capable de produire des projets à moyen et à long terme dans le cadre de ses services de die casting. Depuis plus de 35 ans, MINGHE Casting fournit les meilleurs services de die casting de l'industrie dans une variété de technologies pour une large gamme d'applications.

| Moulage sous pression à chambre chaude pour les alliages à bas point de fusion. Nous pouvons vous aider avec les alliages à bas point de fusion |

| Moulage sous pression en chambre froide pour des composants solides et une production rapide |

| Rapport résistance/poids idéal. Moulage sous pression à paroi mince pour des pièces légères et complexes en aluminium |

| Les moules de die casting de MINGHE utilisent des alliages d'aluminium et de zinc pour produire des pièces identiques en petite ou grande série. |

| Cette méthode présente des avantages par rapport à d'autres techniques de moulage, notamment en termes de coût, de qualité et de contrôle du processus. |

| MINGHE propose des services d'usinage CNC en interne en complément des services de die casting de MINGHE. |

Chine MINGHE Die Casting Materials

Les services de die casting de MINGHE travaillent avec l'aluminium, le zinc et d'autres matériaux.

Moulage sous pression d'aluminium

- A360

- A380

- ADC6

- ADC10

- ADC12

- ALSi12

- ALSi9Cu3

Zinc moulé sous pression

- Zamak3

- Zamak5

- Zamak8

- Zamak12

Moulage sous pression du magnésium

- AM50A

- AM60B

- AZ91D

- AZ63A

Autres matériaux de fonderie

- Titane

- Cuivre

- Bronze

- Acier

- Acier inoxydable

- Fer de fonderie

Applications des services de die casting de MINGHE

Les pièces moulées sous pression sont partout autour de vous, elles peuvent être des composants importants de votre voiture et peuvent également remplir des fonctions vitales dans votre équipement électrique. MINGHE est un fournisseur de moulage accompli qui s'est engagé dans une large gamme d'applications de die casting.

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

INDUSTRIE

Les avantages de la coulée sous pression à chambre chaude de MINGHE

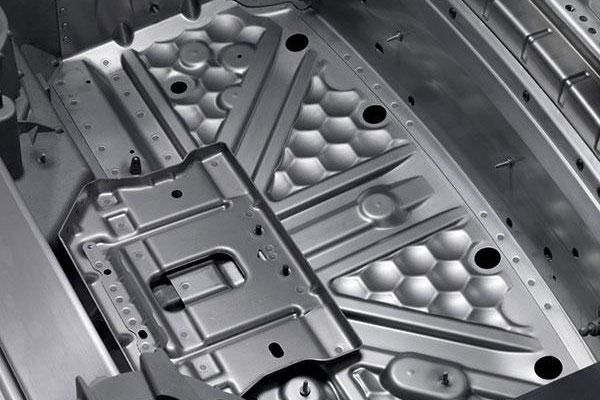

- Les formes complexes des pièces peuvent être obtenues et les performances des pièces peuvent être améliorées. En outre, le travail d'assemblage est réduit.

- Des pièces moulées sous pression durables et stables sur le plan dimensionnel peuvent être obtenues avec des formes spécifiques, de sorte qu'aucun usinage ou un usinage réduit n'est nécessaire.

- Les pièces moulées sous pression peuvent être dotées de nombreuses techniques de finition et de surfaces. Le procédé permet d'obtenir des surfaces lisses ou texturées.

- Il est possible de configurer des pièces de forme nette.

- Détails moulés complexes

- Réduction de la porosité

- Durée de vie plus longue des moules de coulée sous pression grâce à des points de fusion plus bas

- Efficacité de la conception des matrices = réduction des déchets

- Temps de cycle rapide (environ 15 cycles par minute)

- La commodité de la fusion du métal dans la machine à couler

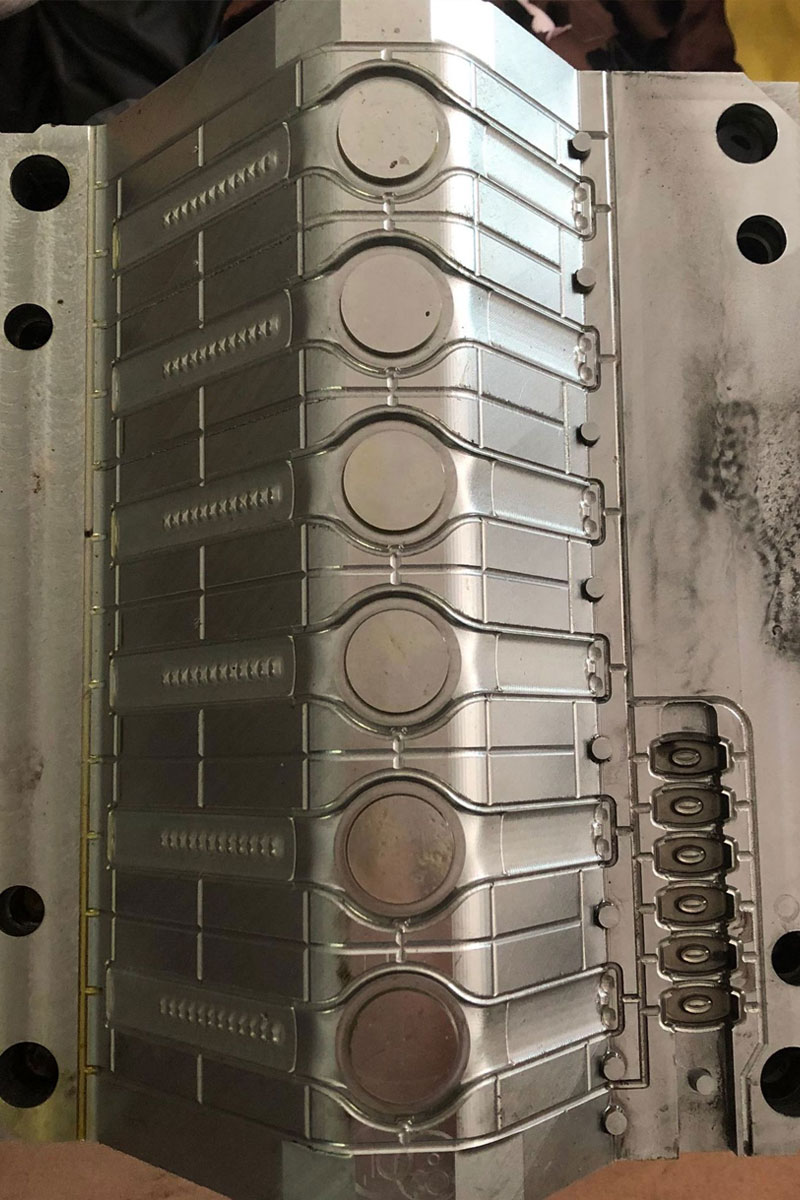

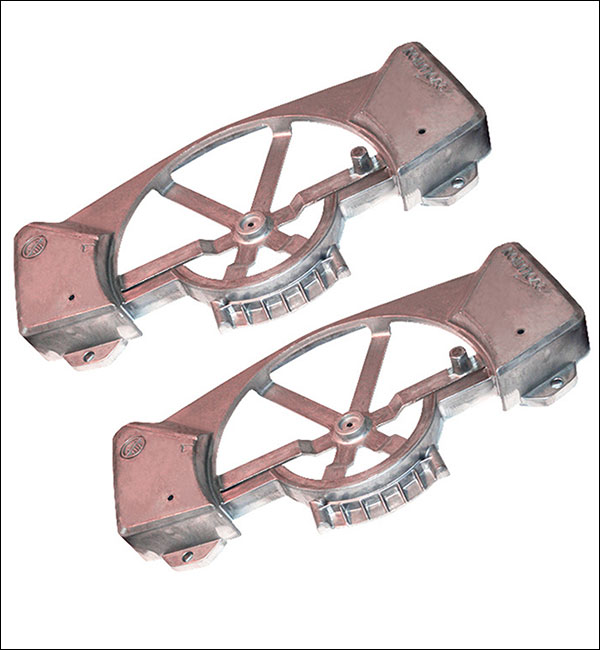

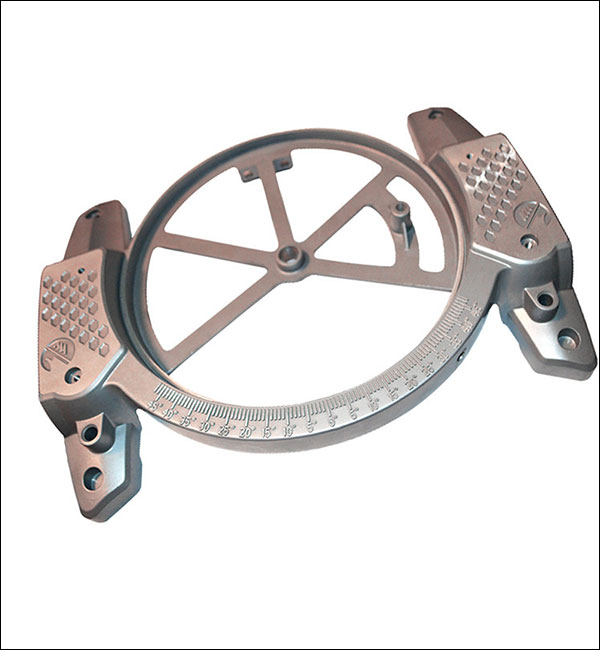

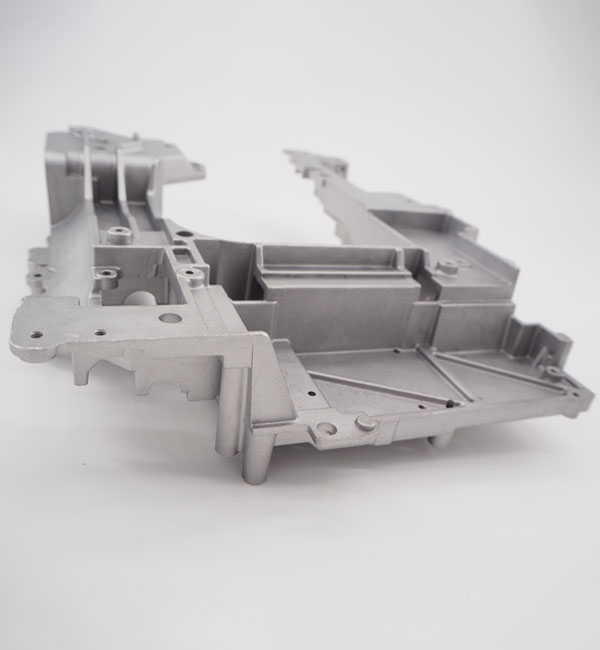

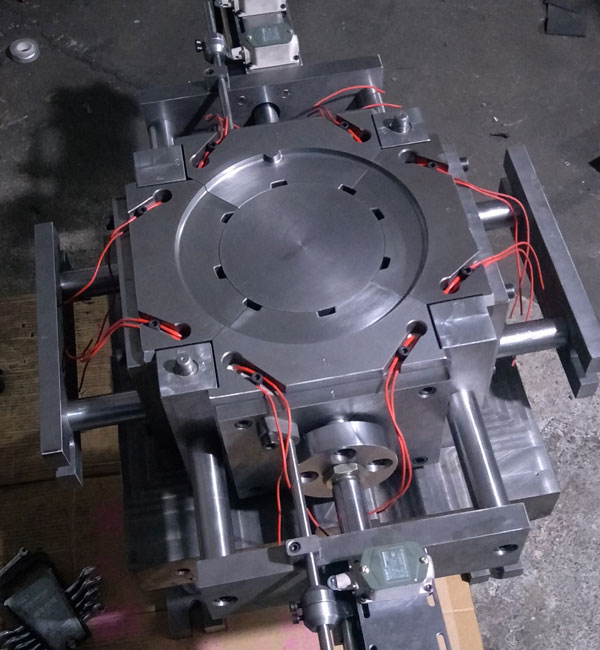

Les études de cas de MINGHE sur le die casting en chambre chaude

Vous avez une conception de pièce complexe, MINGHE Casting Company peut vous aider à la concrétiser. Avec l'équipement adéquat, de solides connaissances techniques et une attention particulière à la qualité, MINGHE Casting peut vous aider à réaliser votre projet. De la conception de l'outil à la finition, puis à l'expédition, MINGHE Casting s'assure que chaque projet est réalisé selon des normes élevées et que vos commandes sont livrées à temps, à chaque fois.

Voir d'autres études de cas sur les pièces moulées >>>

Choisir le meilleur service de die casting à chaud

Actuellement, nos pièces moulées sous pression en chambre chaude sont exportées vers l'Amérique, le Canada, l'Australie, le Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et de nombreux autres pays dans le monde entier. Nous sommes certifiés ISO9001-2015 et également certifiés par SGS.

Le service de die casting en Chine fournit des pièces durables et abordables qui répondent à vos spécifications pour l'automobile, le médical, l'aérospatiale, l'électronique, l'alimentation, la construction, la sécurité, la marine et d'autres industries. Contactez-nous ou envoyez un e-mail à sales@hmminghe.com pour voir comment notre personnel, notre équipement et notre outillage peuvent vous apporter la meilleure qualité au meilleur prix pour votre projet de die casting en chambre chaude.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en sable、métal 、investment casting lost foam casting, et plus encore.

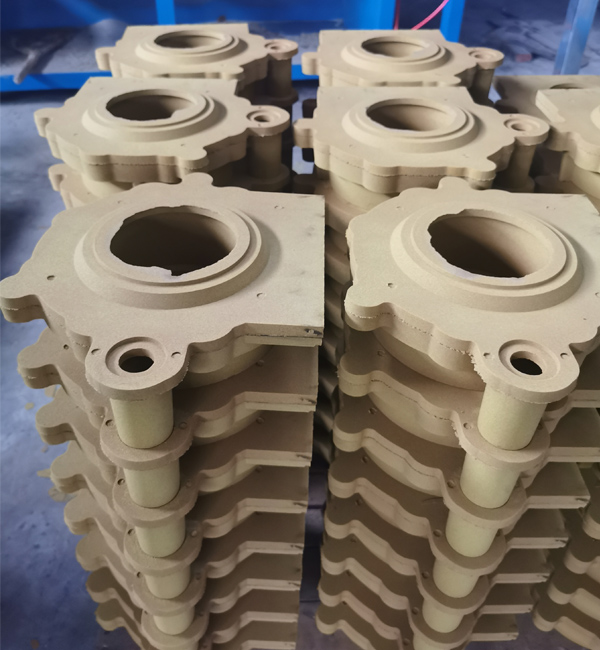

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.