Fonte du bronze

Bronze Casting Services - Pièces en alliage de bronze coulées sur mesure China Company

FABRICATION DE PIÈCES MOULÉES EN BRONZE CERTIFIÉE IATF 16949

Qu'est-ce que la fonte de bronze ? Les anciens bronzes chinois étaient à l'origine fabriqués à partir de cuivre naturel. Au début de la dynastie Shang, il était possible d'utiliser le feu pour fabriquer des pièces de bronze en alliage de cuivre et d'étain. À l'heure actuelle, les méthodes de fabrication connues des bronzes chinois anciens utilisent principalement des méthodes de coulée en éventail, et un petit nombre de bronzes aux structures complexes et aux motifs compliqués sont également utilisés par la méthode de la cire perdue, la méthode de coulée, la méthode de soudage, etc. Les différentes méthodes de production laissent des marques différentes sur les ustensiles.

À l'origine, la fonte de bronze ne concernait que le bronze d'étain. Plus tard, grâce à l'adoption de divers éléments d'alliage, de nouveaux types de bronzes autres que le bronze d'étain sont apparus, tels que le bronze d'aluminium, le bronze de silicium, le bronze de manganèse, le bronze de chrome, le bronze de béryllium et le bronze de plomb.

Le bronze coulé est le bronze utilisé pour produire des pièces coulées. Les pièces coulées en bronze sont largement utilisées dans la fabrication de machines, les navires, les automobiles, la construction et d'autres secteurs industriels, formant une série de bronze coulé dans des matériaux lourds en métal non ferreux. Les bronzes coulés couramment utilisés sont le bronze à l'étain, le bronze au plomb, le bronze au manganèse et le bronze à l'aluminium.

Vous avez besoin d'une pièce en bronze coulée par un fabricant expérimenté et fiable de composants pour la production de masse ? MINGHE est une société chinoise de production et de fabrication de pièces moulées, qui fournit le meilleur service de moulage de bronze et offre un moulage personnalisé de haute qualité de pièces en bronze pour des applications industrielles telles que l'électronique, le médical, l'alimentaire, les semi-conducteurs, la mécanique, l'automobile, le transport et bien d'autres. Avec plus de 35 ans d'expérience, nous avons l'expertise technique et de fabrication pour produire des pièces en bronze de précision sur mesure qui répondront à vos exigences d'application et les dépasseront. Nous sommes également en mesure de proposer des pièces en bronze moulées sous pression, moulées à la cire perdue, moulées au sable, découpées à l'emporte-pièce, rectifiées, pliées, usinées par CNC et soudées.

La coulée du bronze d'étain

Le retrait volumétrique de l'alliage Cu-Sn est très faible (le taux de retrait linéaire est de 1,45 % ~ 1,5 %), et il est facile de produire des pièces moulées complexes avec des dimensions précises et des pièces artisanales avec des motifs clairs. La fonte du bronze à l'étain ajoute généralement des éléments tels que le zinc, le plomb et le phosphore. Les phosphates ont une dureté élevée, une résistance à l'usure et de bonnes propriétés abrasives. Dans le bronze d'étain résistant à l'usure, la teneur en phosphore peut atteindre 1,2 %. Le zinc peut améliorer la fluidité de l'alliage et réduire la tendance anti-ségrégation du bronze d'étain. Le plomb améliore considérablement la résistance à l'usure et l'usinabilité de l'alliage. Le bronze d'étain coulé est utilisé comme pièces résistantes à l'usure et à la corrosion.

- - Bronze à l'étain et au phosphore. Le phosphore est un bon désoxydant pour les alliages de cuivre, qui peut augmenter la fluidité de l'alliage, améliorer le processus et les propriétés mécaniques du bronze à l'étain, mais augmenter le degré de ségrégation inverse. La solubilité ultime du phosphore dans le bronze d'étain est de 0,15 %. Quand il est trop, α+δ+Cu3P eutectique ternaire sera formé, avec un point de fusion de 628℃. Il est facile de produire une fragilité à chaud pendant le laminage à chaud et ne peut être travaillé qu'à froid. Par conséquent, la teneur en phosphore dans le bronze d'étain déformé ne doit pas être supérieure à 0,5%, et le phosphore doit être inférieur à 0,25% pendant le travail à chaud. Le bronze d'étain contenant du phosphore est un matériau élastique bien connu. Pendant le traitement, il est nécessaire de contrôler la taille des grains avant le travail à froid et le recuit à basse température après le traitement. La résistance, le module d'élasticité et la résistance à la fatigue des matériaux à grain fin sont plus élevés que ceux des matériaux à gros grain, mais la plasticité est plus faible. Le matériau travaillé à froid est recuit à basse température (200-260°C) pendant 1 à 2 heures pour produire un effet de durcissement par recuit, ce qui peut encore améliorer la résistance, la plasticité, la limite élastique et le module d'élasticité du produit, et augmenter la stabilité de l'élasticité.

- - Bronze étain-zinc. Une grande quantité de zinc est dissoute dans l'alliage cuivre-étain, et la quantité de zinc ajoutée dans le bronze d'étain corroyé ne dépasse généralement pas 4 %. Le zinc peut améliorer la fluidité de l'alliage, réduire la plage de température de cristallisation et diminuer la ségrégation inverse.

- - Bronze étain-zinc-plomb. Le plomb n'est pas réellement dissous dans l'alliage cuivre-étain. Il est réparti dans les dendrites sous forme d'inclusions noires monophasées. La distribution du plomb dans le lingot n'est pas facile à uniformiser, et l'ajout d'une petite quantité de nickel permet généralement d'améliorer sa distribution et d'affiner la structure. Le plomb réduit le coefficient de frottement du bronze d'étain, améliore la résistance à l'usure et l'usinabilité, mais réduit légèrement les propriétés mécaniques. De 3 à 5 % de zinc sont souvent ajoutés à l'alliage cuivre-étain-plomb pour améliorer encore les propriétés mécaniques. L'ajout de 0,02%~0,1% de zirconium ou de 0,02%~0,1% de bore, et surtout de 0,02%~0,2% d'éléments des terres rares, permet d'affiner les particules de plomb et de les répartir uniformément, afin d'améliorer la structure, le moulage et les propriétés mécaniques du bronze à l'étain contenant du plomb.

La fonte du bronze sans étain

- - Le bronze au plomb de fonderie présente des propriétés mécaniques élevées, une résistance à la corrosion et à l'usure, une bonne fluidité et peut être coulé en masse.

- - Le bronze au manganèse coulé est généralement additionné d'aluminium, de fer, de nickel et d'autres éléments, qui sont résistants à la corrosion et à la chaleur, et conviennent à la fabrication de pièces fonctionnant à des températures élevées.

- - Le bronze d'aluminium coulé est généralement additionné de fer, de manganèse, de nickel et d'autres éléments, ce qui permet de fabriquer des pièces à haute résistance et résistantes à la corrosion.

| Marque | Composition nominale/% | Application |

|

|

|

|

|

|

|

|

|

|

|

|

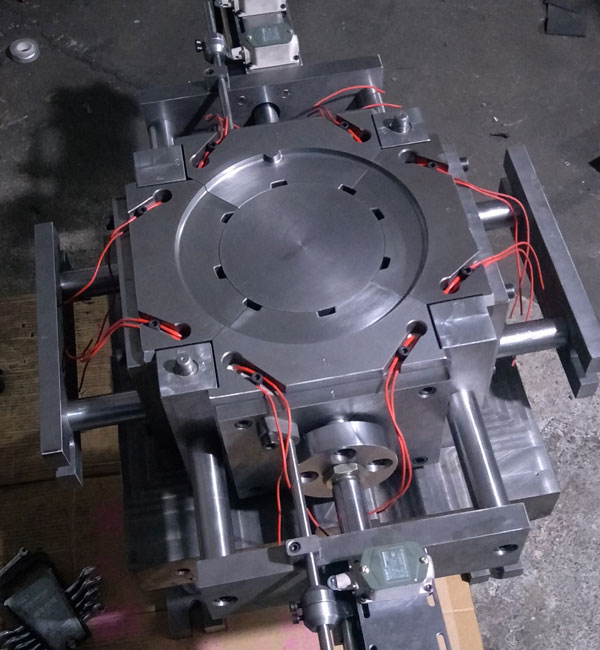

MINGHE Casting est situé à Dongguan, en Chine, et bénéficie d'un bon réseau de transport. Nous nous occupons principalement de la coulée et du traitement d'alliages de cuivre spéciaux et d'alliages d'aluminium. Nos alliages de cuivre comprennent le bronze d'aluminium, le bronze au silicium, le laiton d'aluminium, le bronze de nickel d'aluminium, le bronze d'étain, le laiton de manganèse, le cuivre rouge, le laiton, etc. C94400, C95800, C83600, 10-2, 9-2, CuAl5Sn5Zn5, CuAl9, CuAl9Fe, etc. Nous sommes équipés d'un spectromètre professionnel pour garantir l'exactitude de la composition chimique des matériaux. L'équipement de traitement comprend un ensemble complet de tours ordinaires, de fraiseuses, de centres d'usinage CNC, etc.

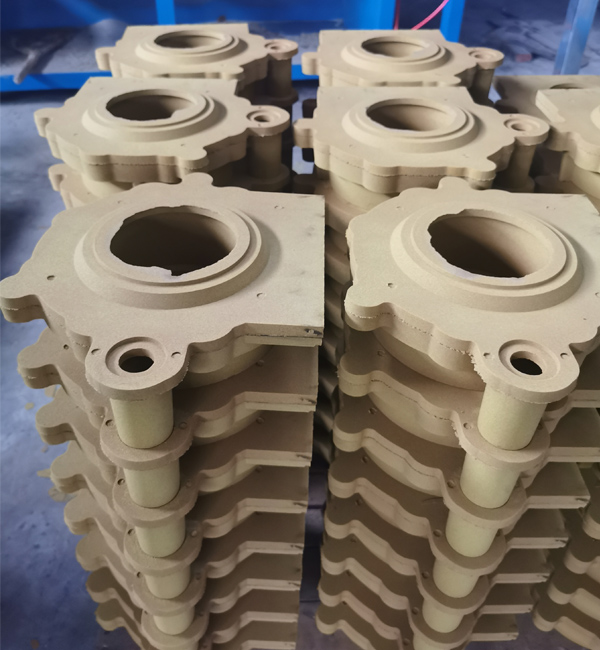

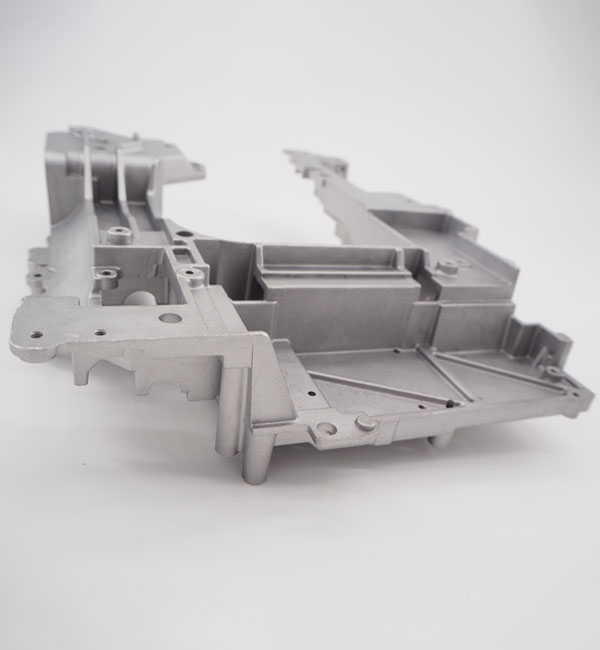

Les études de cas MINGHE sur la fonte du bronze

Les services de fabrication de MINGHE Casting sont disponibles à la fois pour la conception à la réalité et pour les séries de production de faible à grand volume de vos pièces moulées en aluminium, pièces moulées en zinc, pièces moulées en magnésium, pièces moulées en titane, pièces moulées en acier inoxydable, pièces moulées en cuivre, pièces moulées en acier, pièces moulées en laiton et bien plus encore.

Go To View More Casting Parts Cases Studies >>>

Choisir le meilleur fournisseur de fonte de bronze

Actuellement, nos pièces moulées en bronze sont exportées vers l'Amérique, le Canada, l'Australie, le Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et de nombreux autres pays dans le monde entier. Nous sommes certifiés ISO9001-2015 et également par SGS.

Notre service de fabrication de moulage de bronze sur mesure fournit des pièces durables et abordables qui répondent à vos spécifications pour l'automobile, le médical, l'aérospatial, l'électronique, l'alimentaire, la construction, la sécurité, la marine et bien d'autres industries. Contactez-nous ou envoyez un e-mail à sales@hmminghe.com pour découvrir comment notre personnel, notre équipement et notre outillage peuvent vous apporter la meilleure qualité au meilleur prix pour votre projet de moulage de bronze.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en sable、métal 、investment casting lost foam casting, et plus encore.

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.