Fonte de laiton

Services de coulée de laiton - Pièces en alliage de laiton coulées sur mesure Société chinoise

FABRICATION DE PIÈCES MOULÉES EN LAITON CERTIFIÉE IATF 16949

Qu'est-ce que la fonte de cuivre ? L'alliage de cuivre dont le zinc est le principal élément d'alliage est généralement appelé laiton. L'alliage binaire cuivre-zinc est appelé laiton ordinaire, et le laiton ternaire, quaternaire ou multi-éléments formé par l'ajout d'une petite quantité d'autres éléments à l'alliage cuivre-zinc est appelé laiton spécial. Son intervalle de température de cristallisation est faible et ses performances de coulée sont meilleures. Comparé au bronze à l'étain, le laiton coulé présente des propriétés mécaniques plus élevées. En outre, comme le laiton contient une grande quantité de zinc, son coût est inférieur. Ce sont les raisons pour lesquelles le laiton moulé est largement utilisé.

Le moulage du laiton est utilisé pour produire du laiton pour les moulages. Les pièces moulées en laiton sont largement utilisées dans la fabrication de machines, les navires, l'aviation, l'automobile, la construction et d'autres secteurs industriels, et occupent un certain poids dans les matériaux métalliques non ferreux lourds, formant une série de laiton moulé.Les avantages du processus de moulage du laiton : faible coût de fabrication, grande flexibilité du processus, des formes complexes et des pièces moulées de grande taille peuvent être obtenues, et occupent une grande proportion dans la fabrication mécanique, telle que les machines-outils représentant 60 à 80%, les automobiles représentant 25%, et les tracteurs représentant 25%. 50~60%.

Vous recherchez des pièces en laiton personnalisées par un fabricant de composants de moulage expérimenté et fiable ? Les services de moulage de laiton sur mesure de MINGHE peuvent être votre choix idéal. Nous avons plus de 30 ans d'expérience dans le domaine du moulage, nous avons la capacité de fabriquer en série des produits en laiton simples ou complexes, y compris des composants de die casting en laiton de haute qualité, des composants de moulage à la cire perdue en laiton, des composants de moulage centrifuge en laiton, des composants de moulage au sable en laiton et des composants de moulage en mousse perdue en laiton pour répondre à vos demandes avec des opérateurs fiables, des machines et des équipements sophistiqués à notre disposition. Tous nos composants de moulage en laiton sont soumis à notre régime d'inspection rigoureux avec des inspecteurs désignés, une inspection en cours de processus et une inspection finale complète pour chaque pièce.

Comparaison des performances de coulée entre le laiton et le bronze

Par rapport au laiton et au bronze, la solubilité solide du zinc dans le cuivre est très importante. À température normale, environ 37 % du zinc peut être dissous dans le cuivre, et environ 30 % du zinc peut être dissous à l'état brut, tandis que l'étain-bronze est dissous dans le cuivre à l'état brut. À l'état brut, la fraction massique de solubilité solide de l'étain dans le cuivre n'est que de 5 à 6 %, et la fraction massique de solubilité solide du bronze d'aluminium et de l'aluminium dans le cuivre n'est que de 7 à 8 %. Par conséquent, le zinc est très important dans le cuivre. Bon effet de renforcement de la solution solide. En même temps, la plupart des éléments d'alliage peuvent également être dissous dans le laiton à des degrés divers, ce qui améliore encore ses propriétés mécaniques et confère au laiton, en particulier à certains laitons spéciaux, les caractéristiques d'une résistance élevée, et le prix du zinc est inférieur à celui de l'aluminium, du cuivre et de l'étain, et les ressources sont abondantes.

La quantité de zinc ajoutée dans le laiton est plus importante, de sorte que le coût du laiton est inférieur à celui du bronze à l'étain et du bronze à l'aluminium. Le laiton présente une faible plage de température de solidification, une bonne fluidité et une fusion aisée. Comme le laiton possède les caractéristiques susmentionnées de haute résistance, de faible prix et de bonne performance de coulée, il présente plus de variétés, une plus grande production et une application plus large que le bronze d'étain et le bronze d'aluminium dans les alliages de cuivre. Mais la résistance à l'usure et à la corrosion du laiton n'est pas aussi bonne que celle du bronze, en particulier la résistance à la corrosion et à l'usure du laiton ordinaire est relativement faible. Ce n'est que lorsque certains éléments d'alliage sont ajoutés pour former une variété de laiton spécial que sa résistance à l'usure et à la corrosion a été améliorée.

Caractéristiques des performances de moulage du laiton

Les caractéristiques de la performance de coulée du laiton coulé sont : le zinc dans le laiton coulé est le principal facteur affectant la performance de coulée du laiton coulé. Le point de vaporisation du zinc est d'environ 907℃, et le point de fusion du laiton coulé est d'environ 900℃, le zinc a une grande tendance à s'évaporer et à s'oxyder. Le laiton coulé a une bonne fluidité, mais le laiton au manganèse se rétracte beaucoup, et il est sujet au rétrécissement, à la fissuration à froid et à la déformation.

Compte tenu des caractéristiques susmentionnées, les mesures suivantes doivent être prises lors de la coulée :

- - Choisissez un noyau de sable avec une bonne concession pour réduire les contraintes de coulée et éviter les fissures et les déformations.

- - Mettre en place l'élévateur pour renforcer l'alimentation.

- - Le système de grille doit être mis en place pour assurer la solidification directionnelle, la structure de collecte et de rétention des scories doit être mise en place et le flux de liquide doit être rempli en douceur. La disposition des canaux intérieurs doit permettre de refroidir uniformément les pièces moulées.

- - Le processus de coulée minimise la température de coulée du laiton moulé afin de réduire la contraction du liquide et d'éviter la vaporisation.

Les méthodes de moulage du laiton coulé comprennent principalement le die casting, le moulage en sable, le moulage par centrifugation, le moulage en continu et le moulage à la cire perdue. Les différents alliages doivent être sélectionnés de manière ciblée.

Le laiton de coulée est un alliage de coulée basé sur un alliage binaire Cu-Zn. Son intervalle de température de cristallisation est faible et ses performances de coulée sont meilleures. Comparé au bronze à l'étain, le laiton coulé présente des propriétés mécaniques plus élevées. En outre, comme le laiton contient une grande quantité de zinc, son coût est inférieur. Ce sont les raisons pour lesquelles le laiton coulé est largement utilisé.

Cependant, comparé au bronze d'étain et au bronze d'aluminium, le laiton moulé résiste mal à la corrosion. En raison de la nature chimique active du zinc et du potentiel inférieur de l'électrode, le laiton est plus susceptible d'être corrodé. En particulier dans l'eau de mer et d'autres milieux corrosifs avec électrolyte, le courant interphase est généré entre la phase riche en cuivre et la phase riche en zinc dans la structure du laiton, ce qui intensifie la corrosion de la phase riche en zinc avec un potentiel d'électrode plus faible, appelée corrosion par dézincification.

La solubilité du zinc dans le laiton est très importante. Dans des conditions normales d'équilibre des températures, environ 37 % du zinc peut être dissous dans le cuivre, alors que dans la production réelle, environ 30 % du zinc peut être dissous à l'état brut de coulée. Par conséquent, le zinc a un bon effet de renforcement de la solution solide dans le cuivre. Bien que le laiton ordinaire ait une certaine résistance, une certaine dureté et de bonnes performances en matière de processus de coulée, il présente une faible résistance à l'usure et à la corrosion, en particulier contre l'eau de mer, la vapeur et l'acide inorganique. C'est pourquoi une petite quantité d'autres éléments d'alliage (principalement Mn, Al, Fe, Si, Pb, etc.) est généralement ajoutée au laiton coulé pour améliorer ses propriétés mécaniques, physiques et chimiques, formant ainsi un laiton coulé spécial qui peut répondre à diverses exigences de performance, comme le laiton de décolletage, le laiton de marine, le laiton à haute résistance et le laiton moulé sous pression.

La plage de température de cristallisation du laiton est très réduite (environ 30-40℃). Lorsque la teneur en zinc augmente, la température de liquidus chute rapidement et le point de fusion diminue en conséquence. Par conséquent, le laiton a une bonne fluidité et forme des cavités de retrait concentrées, il n'est pas facile de former des porosités et une ségrégation intragranulaire. Le laiton a un point de fusion bas et contient une grande quantité de zinc, un élément facile à évaporer. Lorsqu'il s'évapore, il peut empêcher l'alliage de se gazer et éliminer le gaz dans le liquide de cuivre, de sorte qu'il y a moins de gaz dans le processus de fusion. Par conséquent, les pièces coulées en laiton ne produisent généralement pas de stomates.

Par ailleurs, lors de la fusion du laiton, le zinc lui-même a un fort effet désoxydant et aucun autre agent désoxydant n'est nécessaire. Par conséquent, le laiton est plus facile à fondre que les autres alliages de cuivre et présente de meilleures propriétés de coulée. En raison de la forte affinité entre le zinc et l'oxygène, l'oxyde ZnO se forme facilement au cours du processus de fusion du laiton, mais contrairement à l'Al2O3, il est facilement séparé du cuivre liquide dans le laitier. Tant que des mesures sont prises pour empêcher l'oxydation secondaire de l'alliage, les défauts d'inclusion par oxydation peuvent généralement être évités. Le taux de retrait du laiton est important et des cavités de retrait concentrées se forment facilement pendant la solidification. Par conséquent, il est possible de mettre en place des élévateurs d'alimentation plus importants conformément au principe de solidification séquentielle. Le laiton présente les caractéristiques d'une solidification en forme de coquille et est moins sensible à la vitesse de refroidissement de la coulée, de sorte que ses propriétés mécaniques sont également moins sensibles aux variations de l'épaisseur de la paroi de la coulée.

Presque aucun laiton binaire n'est utilisé dans la production de pièces coulées. Afin de répondre à des exigences de performance particulières et d'améliorer les performances du processus de moulage, les pièces de moulage multiples en laiton sont largement utilisées.

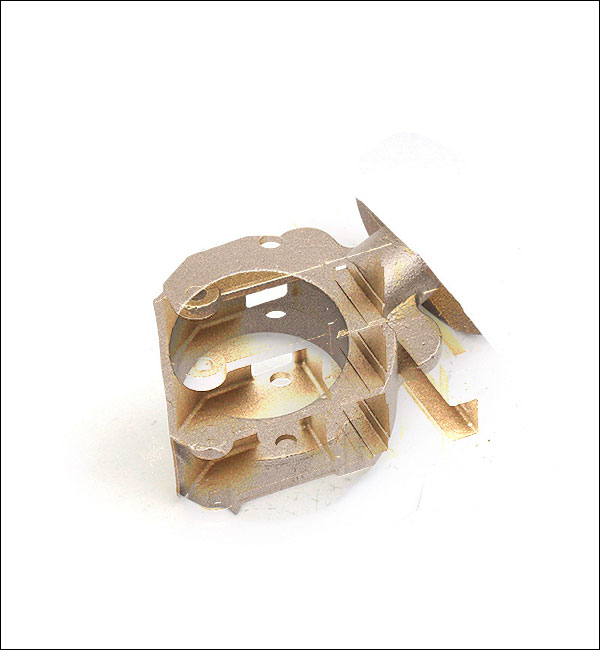

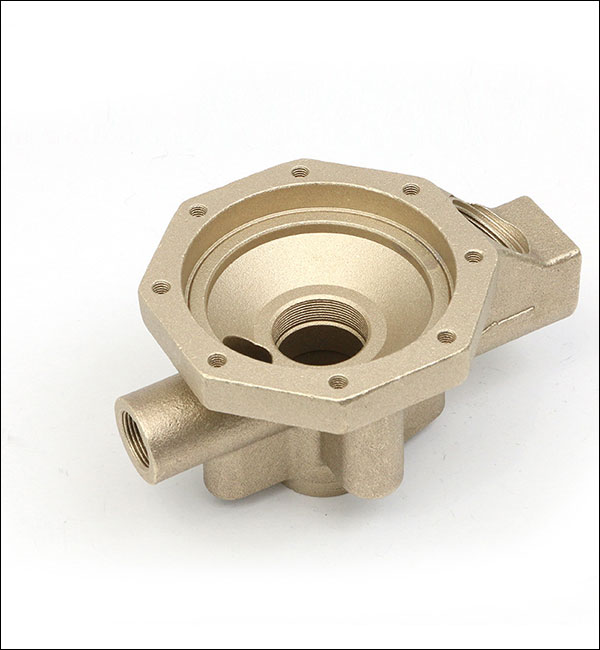

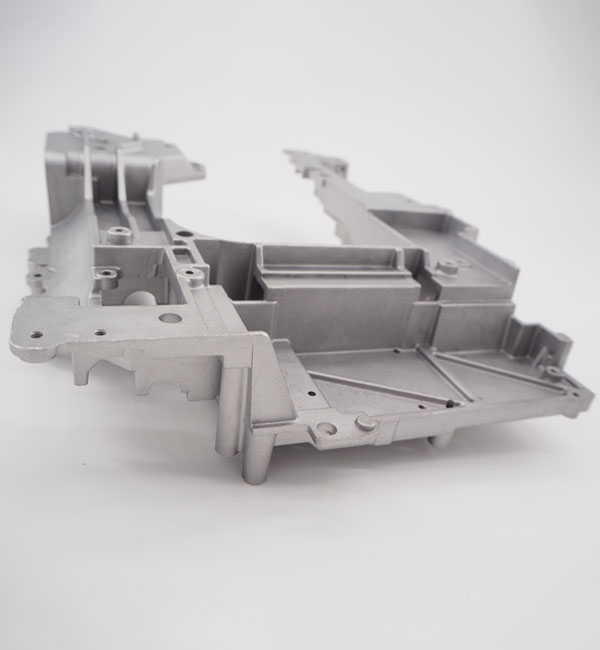

Les études de cas MINGHE sur le moulage du laiton

Les services de fabrication de MINGHE Casting sont disponibles à la fois pour la conception à la réalité et pour les séries de production de faible à grand volume de vos pièces moulées en aluminium, pièces moulées en zinc, pièces moulées en magnésium, pièces moulées en titane, pièces moulées en acier inoxydable, pièces moulées en cuivre, pièces moulées en acier, pièces moulées en laiton et bien plus encore.

Go To View More Casting Parts Cases Studies >>>

Choisir le meilleur fournisseur de pièces moulées en laiton

Actuellement, nos pièces moulées en laiton sont exportées vers l'Amérique, le Canada, l'Australie, le Royaume-Uni, l'Allemagne, la France, l'Afrique du Sud et de nombreux autres pays dans le monde entier. Nous sommes certifiés ISO9001-2015 et également par SGS.

Notre service de fabrication de pièces moulées en laiton sur mesure fournit des pièces durables et abordables qui répondent à vos spécifications pour les industries automobile, médicale, aérospatiale, électronique, alimentaire, de la construction, de la sécurité, de la marine, et plus encore. Contactez-nous ou envoyez un e-mail à sales@hmminghe.com pour découvrir comment notre personnel, nos équipements et notre outillage peuvent vous apporter la meilleure qualité au meilleur prix pour votre projet de moulage en laiton.

Nous fournissons des services de moulage :

MINGHE Casting propose des services de moulage en sable、métal 、investment casting lost foam casting, et plus encore.

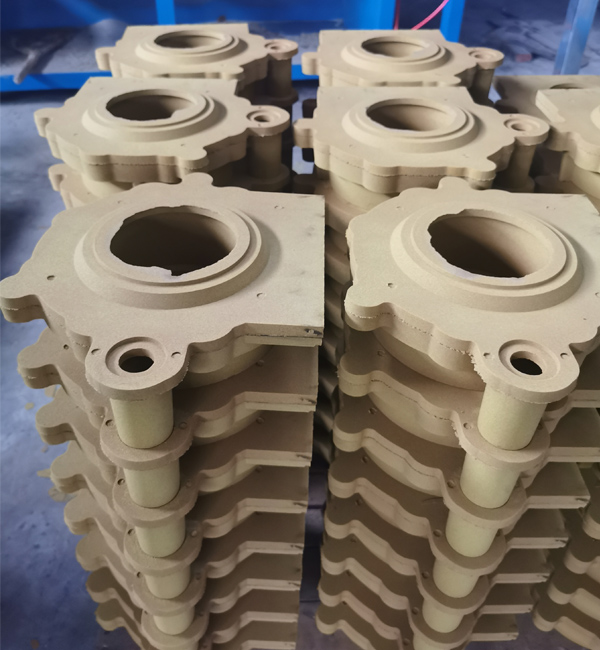

Moulage au sable

Moulage au sableLe moulage au sable est un procédé de moulage traditionnel qui utilise le sable comme principal matériau de modelage pour fabriquer des moules. La coulée par gravité est généralement utilisée pour les moules en sable, et la coulée à basse pression, la coulée centrifuge et d'autres procédés peuvent également être utilisés en cas d'exigences particulières. Le moulage en sable a une grande capacité d'adaptation : il est possible d'utiliser de petites pièces, de grandes pièces, des pièces simples, des pièces complexes, des pièces uniques et de grandes quantités.

Moulage en moule permanent

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production, il a non seulement une bonne précision dimensionnelle et une surface lisse, mais il a aussi une plus grande résistance que les moulages en sable et il est moins susceptible d'être endommagé lorsque le même métal en fusion est versé. Par conséquent, pour la production de masse de pièces coulées en métal non ferreux de petite et moyenne taille, tant que le point de fusion du matériau de moulage n'est pas trop élevé, le moulage en métal est généralement préféré.

Moulage à la cire perdue

Moulage à la cire perdueLe plus grand avantage du moulage à la cire perdue est que, comme les pièces moulées à la cire perdue ont une précision dimensionnelle et une finition de surface élevées, elles peuvent réduire le travail d'usinage, tout en laissant une petite marge d'usinage pour les pièces ayant des exigences plus élevées. On peut constater que l'utilisation de la méthode de moulage à la cire perdue permet d'économiser beaucoup d'équipements de machines-outils et d'heures de travail, ainsi que des matières premières métalliques.

Moulage en mousse perdue

Moulage en mousse perdueLe moulage à mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse similaires à la taille et à la forme du moulage pour former des grappes de modèles. Après brossage et séchage des revêtements réfractaires, ils sont enfouis dans du sable de quartz sec pour le modelage par vibration, et coulés sous pression négative pour gazéifier le modèle. Le métal liquide occupe la position du modèle et forme une nouvelle méthode de coulée après solidification et refroidissement.

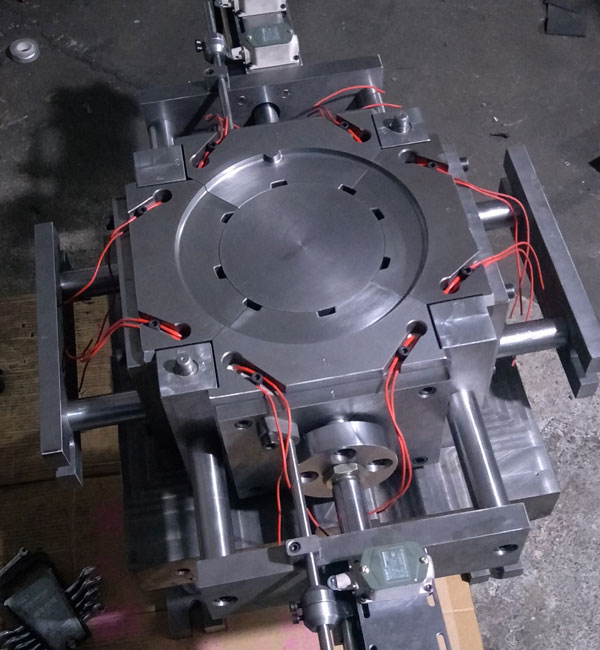

Moulage sous pression

Moulage sous pressionLe die casting est un procédé de moulage des métaux qui se caractérise par l'application d'une forte pression au métal en fusion dans la cavité du moule. Les moules sont généralement fabriqués à partir d'alliages plus résistants, et ce processus est quelque peu similaire au moulage par injection. La plupart des pièces moulées sous pression sont dépourvues de fer, comme le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages. MINGHE est le meilleur service de die casting en Chine depuis 1995.

Moulage centrifuge

Moulage centrifugeLa coulée centrifuge est une technique et une méthode consistant à injecter du métal liquide dans un moule tournant à grande vitesse, de sorte que le métal liquide est soumis à un mouvement centrifuge pour remplir le moule et former une pièce moulée. Grâce au mouvement centrifuge, le métal liquide peut bien remplir le moule dans la direction radiale et former la surface libre de la pièce moulée ; il affecte le processus de cristallisation du métal, améliorant ainsi les propriétés mécaniques et physiques de la pièce moulée.

Moulage à basse pression

Moulage à basse pressionLa coulée à basse pression signifie que le moule est généralement placé au-dessus d'un creuset scellé et que de l'air comprimé est introduit dans le creuset pour provoquer une faible pression (0,06~0,15MPa) à la surface du métal en fusion, de sorte que le métal en fusion s'élève depuis le tuyau de remontée pour remplir le moule et contrôler la méthode de coulée solidifiée. Cette méthode de coulée présente une bonne alimentation et une structure dense, elle permet de couler de grandes pièces complexes à parois minces, elle n'a pas de colonne montante et le taux de récupération du métal est de 95 %. Pas de pollution, facile à automatiser.