Sandgießen

Was ist Sandgießen?

Sandguss bezieht sich auf ein Gießverfahren, bei demGussteile in Sandformen hergestellt werden. Gussteile aus Stahl, Eisen und den meisten Nichteisenlegierungen können im Sandgussverfahren hergestellt werden. Da die beim Sandguss verwendeten Modellierwerkstoffe billig und leicht zu beschaffen und die Formen einfach herzustellen sind, können sie für die Einzel-, Serien- und Massenproduktion vonGussstücken verwendet werden. Das Sandgussverfahren ist seit langem das Basisverfahren für dieGussproduktion.

Lehm Feuchter Sand

Als Hauptbindemittel für Formsand werden Lehm und eine angemessene Menge Wasser verwendet. Nachdem der Sand aufbereitet ist, wird er direkt zusammengesetzt und in nassem Zustand gegossen. Der Nasssandguss hat eine lange Geschichte und eine breite Anwendung. Die Festigkeit des nassen Sandes hängt von der Tonmasse ab, die durch Mischen von Ton und Wasser in einem bestimmten Verhältnis entsteht. Sobald der Formsand gemischt ist, hat er eine bestimmte Festigkeit. Nachdem er in einer Sandform verdichtet wurde, kann er den Anforderungen des Formens und Gießens genügen. Daher sind der Tongehalt und der Wassergehalt im Formsand sehr wichtige Prozessfaktoren.

Ein Gießverfahren, bei dem Formsand und Kernsand als Formstoffe verwendet werden, um Hohlräume zu schaffen, und die Hohlräume unter Schwerkraft mit flüssigem Metall gefüllt werden, umGussstücke herzustellen. Im Sandgussverfahren können Stahl und die meisten Nichteisenlegierungen gegossen werden. Da die beim Sandguss verwendeten Formstoffe billig und leicht zu beschaffen sind und die Formen einfach herzustellen sind, eignet sich das Verfahren für die Einzel-, Serien- und Massenproduktion. Seit langem ist es das grundlegende Verfahren in derGussproduktion.

Der beim Sandguss verwendete Hohlraum besteht im Allgemeinen aus einer äußeren Sandform und einem Kern. Um die Oberflächenqualität derGussstücke zu verbessern, wird in der Regel eine Schlichte auf die Oberfläche von Sandformen und Kernen aufgetragen. Die Hauptbestandteile der Schlichte sind pulverförmige Materialien mit hoher Feuerfestigkeit und guter chemischer Stabilität sowie Bindemittel. Außerdem werden Trägerstoffe (Wasser oder andere Lösungsmittel) und verschiedene Zusatzstoffe hinzugefügt, um die Schlichtung zu erleichtern.

Die Vorteile des Lehm-Nasssand-Gießens sind:

- Lehmressourcen sind reichlich vorhanden und preiswert.

- Der meiste nasse Altsand kann nach entsprechender Sandaufbereitung wiederverwertet werden.

- Der Zyklus zurHerstellung von Hohlräumen ist kurz und die Arbeitseffizienz ist hoch.

- Der gemischte Formsand kann lange Zeit verwendet werden.

- Nachdem die Sandform verdichtet wurde, kann sie noch eine gewisse Verformung verkraften, ohne beschädigt zu werden, was für die Entformung und das Einsetzen der Kerne sehr vorteilhaft ist.

Die Nachteile sind:

- Beim Mischen von Sand muss der klebrige Tonschlamm auf die Oberfläche der Sandpartikel aufgetragen werden, was eine leistungsstarke Sandmischanlage mit Knetfunktion erfordert, da sonst keine gute Sandqualität erzielt werden kann.

- Aufgrund der hohen Festigkeit des Formsandes nach dem Mischen lässt sich der Sand während des Formens nicht leicht fließen und verdichten. Das manuelle Formen ist mühsam und erfordert bestimmte Fertigkeiten, während maschinelle Formgebungsanlagen komplex und groß sind.

- Der Hohlraum hat eine geringe Steifigkeit und eine schlechte Maßhaltigkeit derGussteile.

- Gussstücke sind anfällig für Sandauswaschungen, Sandeinschlüsse und Porositätsfehler.

Der Nasswassergehalt des Lehm-Trockensand-Hohlraums ist etwas höher als der des für dieHerstellung dieses Hohlraums verwendeten Sandes.

Der Lehm-Sand-Kern ist ein einfacher Kern aus Lehm-Sand.

Trockener Lehm Sand

Der Feuchtwassergehalt des zurHerstellung dieses Hohlraums verwendeten Formsandes ist etwas höher als der von nassem Formsand. Nach derHerstellung des Sandhohlraums sollte die Oberfläche des Hohlraums mit einer feuerfesten Beschichtung versehen werden, dann wird er zum Trocknen in den Ofen gestellt, und nach dem Abkühlen kann er zusammengesetzt und gegossen werden. Das Trocknen von Tonsandhohlraum dauert lange, verbraucht viel Brennstoff, und der Sandhohlraum neigt während des Trocknens zur Verformung, was die Genauigkeit derGussteile beeinträchtigt. Lehmtrockener Sandhohlraum wird im Allgemeinen für dieHerstellung von Stahlguss und größeren Eisengussstücken verwendet. Aufgrund der weit verbreiteten Verwendung von chemisch härtendem Sand werden trockene Sandformen immer seltener eingesetzt.

Chemisch härtender Sand

Der für diese Art von Hohlräumen verwendete Formsand wird als chemisch härtender Sand bezeichnet. Das Bindemittel ist im Allgemeinen ein Stoff, der unter der Einwirkung eines Härters zu einer dreidimensionalen Struktur polymerisieren kann, wobei üblicherweise verschiedene Kunstharze und Wasserglas verwendet werden. Es gibt grundsätzlich 3 Arten der chemischen Härtung.

- Selbsthärtend:Bindemittel und Härter werden beim Mischen des Sandes gleichzeitig zugegeben. Nach derHerstellung des Hohlraums oder Kerns reagiert das Bindemittel unter Einwirkung des Härters, wodurch der Hohlraum oder Kern selbsthärtend wird. Das Verfahren der Selbsthärtung wird hauptsächlich zum Formen verwendet, aber auch zurHerstellung größerer Kerne oder zur Produktion von Kernen in kleinen Serien.

- Aerosol-Härtung:Beim Mischen des Sandes werden zunächst Bindemittel und andere Hilfsstoffe zugegeben, ohne dass der Härter hinzugefügt wird. Nachdem die Form- oder Kernherstellung abgeschlossen ist, wird gasförmiger oder flüssiger Härter, der in einem Gasträger zerstäubt wird, eingeblasen und in der Kavität oder dem Kern verteilt, um die Kavität zu härten. Das Aerosolhärteverfahren wird hauptsächlich für die Kernherstellung und manchmal auch für dieHerstellung kleinerer Sandkavitäten verwendet.

- Hitzehärtung:Beim Mischen des Sandes werden Bindemittel und latenter Härter, der bei Raumtemperatur nicht wirkt, hinzugefügt. Nach derHerstellung des Hohlraums oder Kerns erfolgt die Erwärmung. Zu diesem Zeitpunkt reagiert der latente Härter mit bestimmten Bestandteilen des Bindemittels, um einen wirksamen Härter zu erzeugen, der das Bindemittel aushärten kann, wodurch der Hohlraum oder Kern gehärtet wird. Das Heißhärteverfahren wird hauptsächlich für die Kernherstellung und auch für dieHerstellung kleiner dünnschaliger Sandhohlräume verwendet.

Die Geschichte der Sandgusswerkstatt MINGHE

MINGHE Sandgusswerkstatt wurde hinzugefügt in 2016 mit der Hinzufügung eines küstennahen Sandmischers für die kontinuierliche Sandmischung. Das Sandgießen ist eine großartige Ergänzung zum Gipsformverfahren, mit dem das Unternehmen gegründet wurde. Der Sandguss macht derzeit etwa die Hälfte unseres Gießereigeschäfts aus.

Unter 2016MINGHE Casting hat die Sandgießanlage durch einen größeren kontinuierlichen Sandmischer mit doppeltem Trichter, automatischer Steuerung und mechanischer Rückgewinnung erheblich erweitert. Dies ermöglicht es MINGHE Casting, von geringen Mengen und hoher Qualität zu Produktionsmengen überzugehen und gleichzeitig die vom Markt geforderte hohe Qualität beizubehalten. Die Investition steht auch für das Engagement von Prototype Casting, den Verbrauch natürlicher Ressourcen, insbesondere des für den Sandguss verwendeten Quarzsandes, zu minimieren. Aufgrund von Sekundärmärkten für wiedergewonnenen Sand und der Möglichkeit, 80 % des Sandes im Prozess wiederzuverwenden, wird die Ablagerung von Sand auf Mülldeponien vollständig vermieden!!!

Die Sandgusswerkstatt von MINGHE ist etwa 8000 Quadratmeter groß. Was auch immer IhrGussprojekt klein oder groß ist, wir können Ihnen eine gute Vorlaufzeit und gute Qualität bieten. In unserer Gießerei werden mehr als 60% der Aluminiumgussteile exportiert. Wir haben also viel Erfahrung für Ihre Projekte.

Vorteile des Sandgussverfahrens

Die Funktionen des Sandgusses lassen sich wie folgt zusammenfassen:

- VerschleißfesteTeile aus Sandguss sind in China immer noch weit verbreitet, z. B. Backenplatten, Hämmer mit hohem Chromgehalt, Brecherwände, Walzmörtelwände usw. In Brechern handelt es sich um relativ große verschleißfesteGussteile mit geringen Präzisionsanforderungen. Vor allem bei Backenplatten ist für das fertige Produkt fast kein Drehschleifen erforderlich. Brecherwände, Walzmörtelwände, Walzenhäute usw. müssen nur gedreht und geschliffen werden, was für Sandguss besonders geeignet ist. Die Haltbarkeit von verschleißfestenTeilen aus Sandguss, wie z. B. Backenplatten, Hämmern mit hohem Chromgehalt, Brechwänden, Walzmörtelwänden und Walzenmänteln, ist um mehr als 20 % höher als bei Produkten, die mit anderen Verfahren wie Wachsausschmelzverfahren hergestellt werden.

- Sandguss ist einGussverfahren. Die beim Sandguss verwendeten Formen bestehen im Allgemeinen aus externen Sandformen und Kernen. Aufgrund der niedrigen Kosten und der leichten Verfügbarkeit der für Sandformen verwendeten Materialien sowie der einfachen Formherstellung eignet sich das Verfahren für die Einzel-, Serien- und Massenproduktion vonGussstücken. Es ist seit langem das Basisverfahren derGussproduktion. Derzeit werden in der internationalenGussproduktion 60-70 % derGussteile in Sandformen und etwa 70 % in Ton-Sand-Formen hergestellt.

- Geringe Kosten

- Einfacher Produktionsprozess

- Kurzer Produktionszyklus

- Daher werden Motorblöcke, Zylinderköpfe, Kurbelwellen und andereGussteile im Nasssandverfahren hergestellt. Wenn Nasssand die Anforderungen nicht erfüllen kann, kommen Trockensandformen oder andere Sandformen in Frage. Mit Nasssand aus Ton hergestellteGussteile wiegen zwischen einigen Kilogramm und Dutzenden Kilogramm, währendGussteile aus trockenem Ton mehrere Tonnen wiegen können.

MINGHE Hardware Sand Casting Produktionsprozess

Die grundlegenden Schritte des Sandgussverfahrens von MINGHE Casting sind wie folgt:

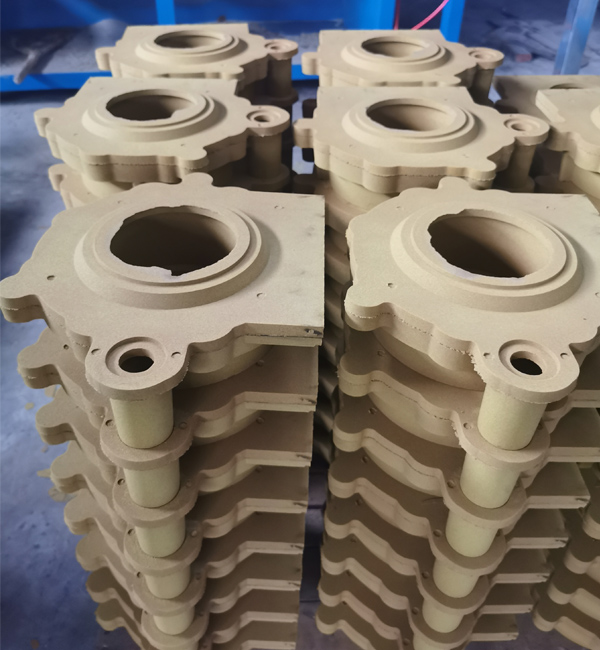

- Sand-Mischstufe:Bereiten Sie Formsand und Kernsand zum Formen vor, indem Sie in der Regel einen Sandmischer verwenden, um alte Muster mit einer angemessenen Menge Ton zu mischen.

- Modellierungsphase:Fertigen Sie Formen und Kernkästen nach den Zeichnungen derTeile an. Im Allgemeinen können Holzmodelle für Einzelteile, Kunststoff- oder Metallmodelle (allgemein bekannt als Eisen- oder Stahlmodelle) für die Serienproduktion und Modellplatten für großeGussteile verwendet werden. Die Formen werden heute im Wesentlichen von Graviermaschinen bearbeitet, so dass sich der Produktionszyklus erheblich verkürzt und dieHerstellung der Formen im Allgemeinen 2-10 Tage dauert.

- Phase der Formgebung (Kernherstellung):Dazu gehören das Formen (Ausbilden vonGusshohlräumen mit Formsand), die Kernherstellung (Ausbilden der inneren Form vonGussteilen) und die Formmontage (Einsetzen von Kernen in Hohlräume und Schließen von Ober- und Unterkasten). Das Formen ist ein wichtiger Bestandteil des Gießens.

- Stufe Schmelzen:Je nach der gewünschten Metallzusammensetzung wird die chemische Zusammensetzung vorbereitet, ein geeigneter Schmelzofen zum Schmelzen der Legierungsmaterialien ausgewählt und ein geeignetes flüssiges Metall (einschließlich der geeigneten Zusammensetzung und der geeigneten Temperatur) hergestellt. Zum Schmelzen werden in der Regel Kupolöfen oder Elektroöfen verwendet (aufgrund von Umweltschutzanforderungen sind Kupolöfen jetzt grundsätzlich verboten, es werden hauptsächlich Elektroöfen verwendet).

- Gießereistufe:Verwenden Sie eine Schöpfkelle, um das geschmolzene Eisen aus dem Elektroofen in den vorbereiteten Hohlraum zu gießen. Achten Sie auf die Geschwindigkeit des Gießens, damit das Eisenwasser den gesamten Hohlraum ausfüllt. Außerdem ist das Gießen von geschmolzenem Eisen ziemlich gefährlich, achten Sie auf die Sicherheit!

- Reinigungsphase:Nach dem Gießen warten Sie, bis das Metall erstarrt ist, entfernen Sie das Anschnittsystem mit einem Hammer und schütteln Sie den Sand auf demGussstück ab, dann verwenden Sie eine Kugelstrahlmaschine zum Strahlen, damit dieGussoberfläche sehr sauber aussieht! Nach der Prüfung könnenGussstücke mit nicht strengen Anforderungen grundsätzlich versandt werden.

- Gussbearbeitung:Bei einigenGussstücken mit besonderen Anforderungen oder solchen, die die Anforderungen nicht erfüllen können, kann eine einfacheBearbeitung erforderlich sein. Im Allgemeinen werden Schleifscheiben oder Schleifmaschinen für dieBearbeitung und das Polieren verwendet, um Grate zu entfernen und dieGussstücke glatter zu machen.

- Gussinspektion:DieGussstückkontrolle erfolgt in der Regel während der Reinigung oder Verarbeitung, und in der Regel werden nicht qualifizierte Produkte gefunden. EinigeGussstücke haben jedoch individuelle Anforderungen, die erneut geprüft werden müssen. Bei einigenGussteilen muss beispielsweise ein 5 cm langer Schaft in das Mittelloch eingeführt werden, so dass Sie es mit einem 5 cm langen Schaft versuchen müssen.

| Entwicklung und Konstruktion von Formen ▶ |

| Sand-Mischstufe ▶ |

| Wachsausschmelzverfahren Inspektion ▶ |

| Wax Tree Montage ▶ |

| Kieselsolhülle ▶ |

| Wasserglas-Verstärkung ▶ |

| Dampfentparaffinierung ▶ |

| Backen - Gießen ▶ |

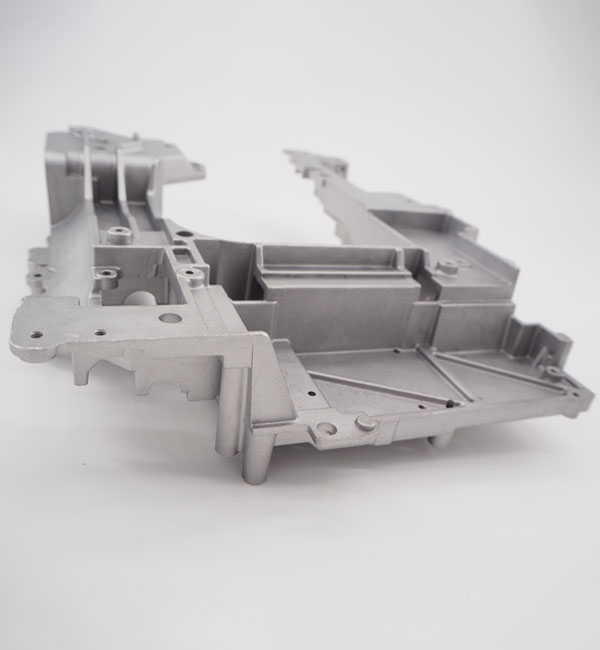

MINGHE Sand Casting Fallstudien

MINGHE Casting bietet Gießereidienstleistungen vom Entwurf bis zur Realisierung und ist in der Lage, kleine bis große Serien von Druckgussstücken, Sandgussstücken, Präzisionsgussstücken, Metallgussstücken, Wachsausschmelzverfahren usw. zu produzieren.

Weitere Casting-Fallstudien anzeigen >>>

Wählen Sie den besten Sandgusslieferanten

Derzeit werden unsere Sandgussstücke in die Vereinigten Staaten, nach Kanada, Australien, Großbritannien, Deutschland, Frankreich, Südafrika und in andereTeile der Welt exportiert. Wir haben die ISO9001-2015-Zertifizierung bestanden und die SGS-Zertifizierung erhalten.

Unsere kundenspezifischen Sandgussdienste bieten langlebige und kostengünstigeGussteile, die Ihren Spezifikationen in der Automobil-, Medizin-, Luft- und Raumfahrt-, Elektronik-, Lebensmittel-, Bau-, Sicherheits-, Marine- und anderen Branchen entsprechen. Senden Sie schnell Anfragen oder reichen Sie Zeichnungen ein, um in kürzester Zeit ein kostenloses Angebot zu erhalten. Setzen Sie sich mit uns in Verbindung oder senden Sie eine E-Mail an sales@hmminghe.com, um zu erfahren, wie unser Personal, unsere Ausrüstung und unsere Werkzeuge die beste Qualität und optimale Preise für Ihr Sandgussprojekt liefern können.

Unsere Casting-Dienste umfassen:

MINGHE Casting bietet Dienstleistungen wie Sandguss, Metallguss, Präzisionsguss, Wachsausschmelzverfahren usw. an.

Sandgießen

SandgießenSandguss ist ein traditionelles Gießverfahren, bei dem Sand als Hauptmodellierungsmaterial zurHerstellung von Formen verwendet wird. Für Sandformen wird in der Regel das Schwerkraftgießen verwendet, bei besonderen Anforderungen können auch das Niederdruckgießen, das Schleudergießen und andere Verfahren eingesetzt werden. Das Sandgussverfahren ist sehr anpassungsfähig: kleine und großeTeile, einfache und komplexeTeile, Einzelteile und große Mengen können verwendet werden.

Kokillengießen

KokillengießenKokillenguss hat eine lange Lebensdauer und eine hohe Produktionseffizienz, hat nicht nur eine gute Maßgenauigkeit und eine glatte Oberfläche, sondern auch eine höhere Festigkeit als Sandguss und ist weniger anfällig für Beschädigungen, wenn das gleiche geschmolzene Metall gegossen wird. Daher wird bei der Massenproduktion von mittleren und kleinen Nichteisenmetallgussteilen, solange der Schmelzpunkt desGussmaterials nicht zu hoch ist, im Allgemeinen das Metallgussverfahren bevorzugt.

Feinguss

FeingussDer größte Vorteil des Feingusses besteht darin, dass aufgrund der hohen Maßgenauigkeit und Oberflächengüte des Feingusses derBearbeitungsaufwand reduziert werden kann, wobei jedoch beiTeilen mit höheren Anforderungen eine kleineBearbeitungszugabe verbleibt. Es ist ersichtlich, dass die Verwendung des Feingussverfahrens eine Menge Werkzeugmaschinenausrüstung und Arbeitsstunden einsparen kann und Metallrohstoffe stark reduziert.

Lost Foam Gießen

Lost Foam GießenBeim Lost Foam Casting werden Paraffin- oder Schaumstoffmodelle, die der Größe und Form desGussteils entsprechen, zu Modellclustern zusammengefasst. Nach dem Bürsten und Trocknen von feuerfesten Schlichten werden sie zur Vibrationsmodellierung in trockenen Quarzsand eingegraben und unter Unterdruck gegossen, um das Modell zu vergasen. Das flüssige Metall nimmt die Position des Modells ein und bildet nach dem Erstarren und Abkühlen ein neuesGussverfahren.

Druckgießen

DruckgießenDruckguss ist ein Metallgussverfahren, bei dem das geschmolzene Metall unter hohem Druck durch den Hohlraum der Form gepresst wird. Die Formen werden in der Regel aus höherfesten Legierungen hergestellt, und das Verfahren ähnelt in gewisser Weise dem Spritzgießen. Die meisten Druckgussteile sind eisenfrei, z. B. Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen sowie deren Legierungen. MINGHE ist seit 1995 Chinas führender Druckgussdienstleister.

Schleudergießen

SchleudergießenZentrifugalgießen ist eineTechnik und Methode, bei der flüssiges Metall in eine mit hoher Geschwindigkeit rotierende Form eingespritzt wird, so dass das flüssige Metall durch die Zentrifugalbewegung die Form füllt und einGussteil bildet. Durch die Zentrifugalbewegung kann das flüssige Metall die Form in radialer Richtung gut ausfüllen und die freie Oberfläche desGussstücks bilden; es beeinflusst den Kristallisationsprozess des Metalls und verbessert dadurch die mechanischen und physikalischen Eigenschaften desGussstücks.

Niederdruckgießen

NiederdruckgießenNiederDruckguss bedeutet, dass die Form im Allgemeinen über einem versiegelten Tiegel platziert wird und Druckluft in den Tiegel eingeleitet wird, um einen niedrigen Druck (0,06~0,15MPa) auf die Oberfläche des geschmolzenen Metalls zu erzeugen, so dass das geschmolzene Metall aus dem Steigrohr aufsteigt, um die Form zu füllen und das Erstarrungsgießverfahren zu steuern. Dieses Gießverfahren hat eine gute Speisung und dichte Struktur, einfach zu gießen große dünnwandige komplexeGussteile, keine Speiser, und eine Metallrückgewinnungsrate von 95%. Keine Umweltverschmutzung, leicht zu automatisieren.