Inconel 718 Gießen

Was ist Inconel 718Guss

Das Gießen von Inconel 718 ist ein speziellesHerstellungsverfahren für Hochleistungsbauteile aus einer Superlegierung auf Nickelbasis. Diese Superlegierung enthält 50-55 % Nickel, 17-21 % Chrom, 4,75-5,5 % Niob, 2,8-3,3 % Molybdän und Eisen sowie weitere Spurenelemente, wodurch sie sich hervorragend für Hochtemperatur- und korrosionsbeständige Anwendungen eignet.

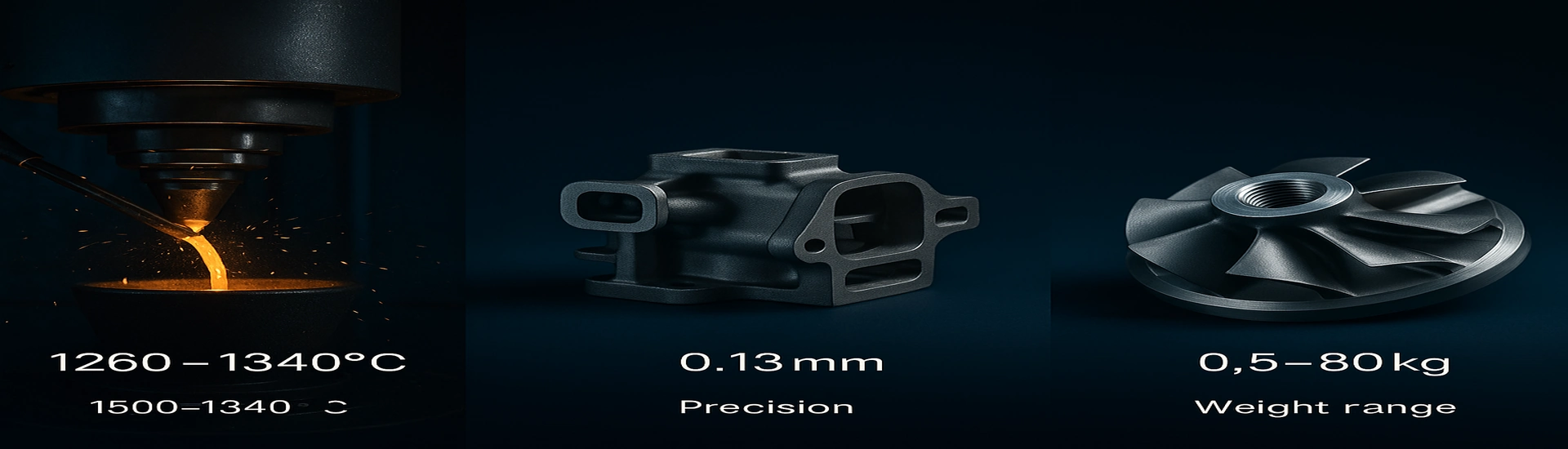

Für das Gießen von Inconel 718 wird in der Regel das Feingussverfahren (Wachsausschmelzverfahren) verwendet, da es dieHerstellung komplexer Geometrien mit ausgezeichneter Oberflächengüte und Maßgenauigkeit ermöglicht. Das Verfahren erfordert eine präzise Steuerung der Temperatur und der Abkühlungsraten, um optimale mechanische Eigenschaften und ein optimales Mikrogefüge zu erzielen.

Dieses fortschrittliche Gießverfahren wird in großem Umfang für Bauteile in der Luft- und Raumfahrt, für industrielle Gasturbinen, Kernreaktoren und chemische Verarbeitungsanlagen eingesetzt, wo die Bauteile unter extremen Bedingungen von -257°C bis 704°C und in korrosiven Umgebungen zuverlässig funktionieren müssen.

1. Überlegene Materialeigenschaften

Das Gießen von Inconel 718 ist ein speziellesHerstellungsverfahren für Hochleistungsbauteile aus einer Superlegierung auf Nickelbasis. Diese Superlegierung enthält 50-55 % Nickel, 17-21 % Chrom, 4,75-5,5 % Niob, 2,8-3,3 % Molybdän und Eisen sowie weitere Spurenelemente und bietet außergewöhnliche Festigkeit bei Temperaturen bis zu 704 °C (1300 °F) und hervorragende Korrosionsbeständigkeit.

2. Vorteile des Präzisions-Feingusses

Das Feingussverfahren gewährleistet eine hohe Maßgenauigkeit und eine hervorragende Oberflächengüte von Inconel 718-Komponenten. Dieses Präzisionsfertigungsverfahren ermöglicht komplexe Geometrien und dünnwandige Abschnitte bei gleichzeitiger Einhaltung enger Toleranzen und ist daher ideal für Bauteile in der Luft- und Raumfahrt sowie für Turbinen.

3. Ausgezeichnete mechanische Eigenschaften

Inconel 718-Gussteile weisen außergewöhnliche mechanische Eigenschaften auf, darunter eine hohe Zugfestigkeit (180.000 psi/1241 MPa), eine ausgezeichnete Ermüdungsbeständigkeit und eine hervorragende Kriechfestigkeit bei erhöhten Temperaturen. Diese Eigenschaften machen es ideal für kritische Anwendungen in anspruchsvollen Umgebungen.

4. Vielseitige Anwendungen

Unsere Inconel 718-Feingussteile sind in verschiedenen Hochleistungsanwendungen weit verbreitet, darunter:

- Triebwerkskomponenten und Strukturteile für die Luft- und Raumfahrt

- Gasturbinenschaufeln, Leitschaufeln und Brennkammern

- Komponenten von Kernreaktoren

- Chemische Verarbeitungsanlagen

- Komponenten für die Öl- und Gasindustrie

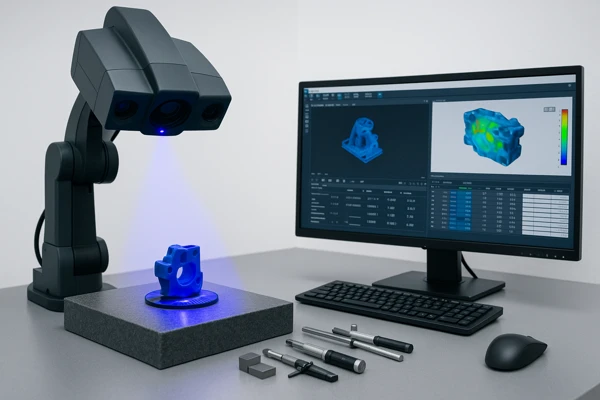

5. Prozess der Qualitätskontrolle

Wir setzen Standard-Qualitätskontrollverfahren für Inconel 718-Gussteile ein, um die Zuverlässigkeit unserer Produkte zu gewährleisten:

- Sichtprüfung und Überprüfung der Abmessungen

- Grundlegende mechanische Prüfungen, falls erforderlich

- Prüfung der Oberflächenqualität

- Dokumentation von Materialzertifikaten

6. Kosteneffiziente Lösung

Feinguss aus Inconel 718 bietet erhebliche Kostenvorteile durch:

- Near-Net-Shape-Fähigkeiten reduzieren dieBearbeitungskosten

- Hervorragende Materialausnutzung

- Fähigkeit, mehrereTeile zu einem einzigenGussteil zusammenzufassen

- Geringerer Montageaufwand

7. Produktionskapazitäten

Unsere Einrichtung bietet wichtige Unterstützung für die Produktion:

- Professionelle Feingussanlagen

- Standard-Bearbeitungsmöglichkeiten

- Grundlegende Prüfgeräte

- Regelmäßige Qualitätsprüfungsverfahren

Unser Inconel 718-Feingussverfahren

Als professioneller Hersteller vonGussteilen aus Hochleistungslegierungen haben wir uns auf den Feinguss von Inconel 718 für die Luft- und Raumfahrt sowie für industrielle Anwendungen spezialisiert. Unser Gießverfahren gewährleistet zuverlässige Qualität und gleichbleibende Leistung für kritische Komponenten. Hier ist unser Standardverfahren:

- - Technische Beratung: Besprechen Sie Ihre Anforderungen und Spezifikationen für Inconel 718-Gussteile.

- - Entwurfsprüfung: Unsere Ingenieure analysieren den Entwurf auf optimale Gießbarkeit.

- - Überprüfung des Materials: Bestätigen Sie die Zusammensetzung und Eigenschaften von Inconel 718 für Ihre Anwendung.

- - Prozessplanung: Entwickeln Sie detaillierte Gieß- und Wärmebehandlungsverfahren.

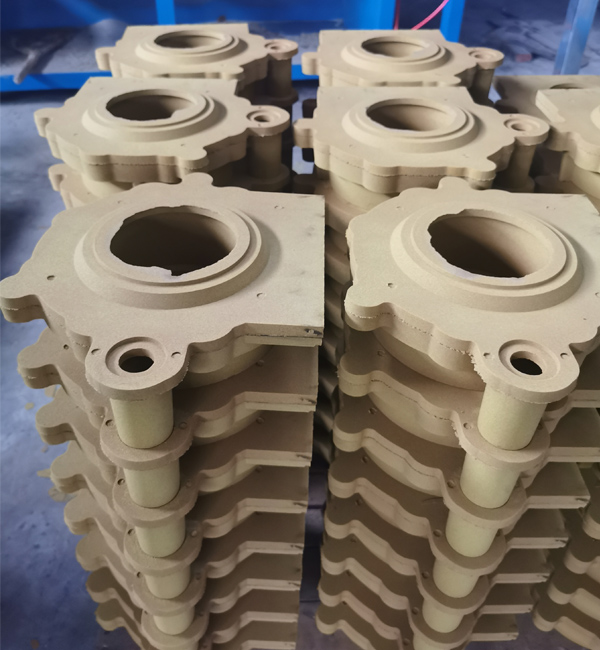

- - Modellbau: Erstellen Sie präzise Wachsmodelle für den Feinguss.

- - Schalenbau: Mehrfache keramische Schalenbeschichtung und Trocknungszyklen.

- - Gussverfahren: Schmelzen und Gießen von Inconel 718 unter kontrollierten Bedingungen.

- - Wärmebehandlung: Lösungs- und Alterungsbehandlung für optimale Eigenschaften.

- - Qualitätskontrolle: Maßkontrolle und zerstörungsfreie Prüfung.

- - Oberflächenbehandlung: Endgültige Oberflächenbehandlung gemäß den Anforderungen.

- - Dokumentation: Materialzertifizierung und Inspektionsberichte.

- - Lieferung: Sorgfältige Verpackung und Lieferung von qualifiziertenTeilen.

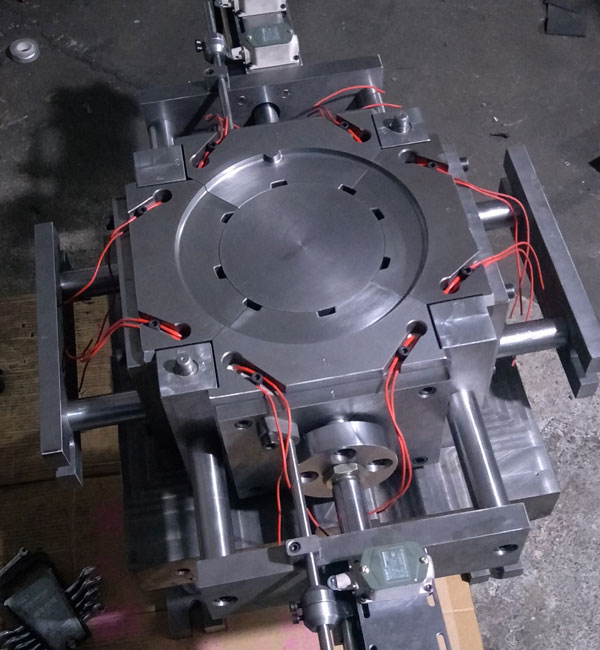

Moderne Produktionsanlagen für Inconel 718-Guss

Unsere Feingussanlage ist mit modernsten Schmelzöfen, Schalenvorbereitungssystemen und Wärmebehandlungsanlagen ausgestattet, die speziell für die Verarbeitung von Inconel 718 optimiert sind. Unsere erfahrenen Ingenieure bieten umfassende Unterstützung während des gesamten Prozesses - von der ersten Entwurfsprüfung bis zur Endkontrolle. Während der Modellherstellung, des Gießens, der Qualitätskontrolle und der Lieferung stehen wir in ständigem Kontakt mit unseren Kunden, um sicherzustellen, dass alle Spezifikationen eingehalten werden.

| Anzeige der Schmelzgeräte ▶ |

| Prozess der Mustererstellung ▶ |

| Rohbau-System ▶ |

| Kontrolle des Gießprozesses ▶ |

| Ausrüstung für die Wärmebehandlung ▶ |

| Qualitätskontrollsystem ▶ |

| Verfahren zur Oberflächenbehandlung ▶ |

| Professionelles Verpackungssystem ▶ |

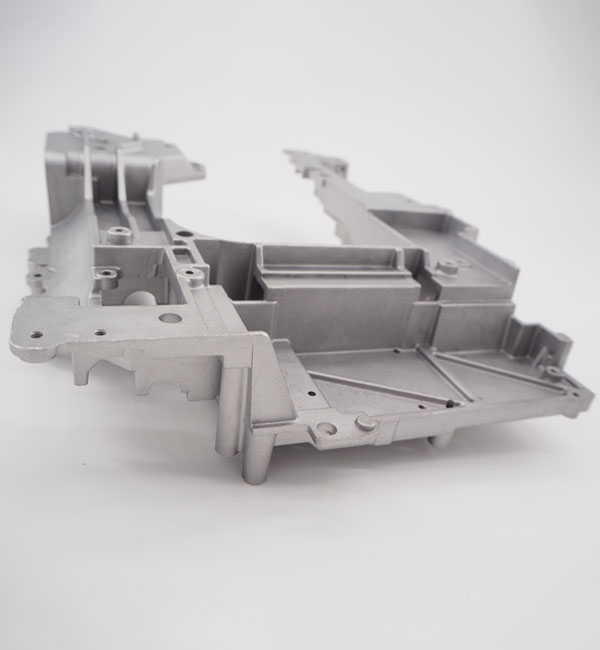

Erfolgreiche Fälle von Inconel 718-Guss

Unsere fortschrittlichen Inconel 718-Gießverfahren haben sich in zahlreichen erfolgreichen Projekten in der Luft- und Raumfahrt, der Energieerzeugung und bei industriellen Anwendungen bewährt. Von komplexen Turbinenkomponenten bis hin zu Präzisionsbauteilen für Reaktoren liefern wir durchweg hochwertige Ergebnisse, die dieIndustriestandards erfüllen oder übertreffen.

View More Inconel 718 Casting Cases >>>

Warum sollten Sie sich für unsere Inconel 718-Gießdienstleistungen entscheiden?

Mit über 25 Jahren Erfahrung im Präzisionsguss bedienen wir Kunden in ganz Nordamerika, Europa und Asien. Unser Werk ist nach AS9100D und ISO9001:2015 zertifiziert und verfügt über fortschrittliche Feingussanlagen und umfassende Prüfmöglichkeiten.

Unser Fachwissen im Bereich Inconel 718-Guss in Verbindung mit hochmodernen Anlagen und strengen Qualitätskontrollen gewährleistet außergewöhnliche Ergebnisse für jedes Projekt. Kontaktieren Sie uns unter sales@hmminghe.com für ein detailliertes Angebot und entdecken Sie, wie unsere Präzisionsgussfähigkeiten Ihre spezifischen Anforderungen erfüllen können.

Wir bieten Casting-Dienste an:

MINGHE Casting bietet Dienstleistungen in den Bereichen Sandguss, Metallguss, Feinguss, Lost Foam Casting und mehr.

Sandgießen

SandgießenSandguss ist ein traditionelles Gießverfahren, bei dem Sand als Hauptmodellierungsmaterial zurHerstellung von Formen verwendet wird. Für Sandformen wird in der Regel das Schwerkraftgießen verwendet, bei besonderen Anforderungen können auch das Niederdruckgießen, das Schleudergießen und andere Verfahren eingesetzt werden. Das Sandgussverfahren ist sehr anpassungsfähig: kleine und großeTeile, einfache und komplexeTeile, Einzelteile und große Mengen können verwendet werden.

Kokillengießen

KokillengießenKokillenguss hat eine lange Lebensdauer und eine hohe Produktionseffizienz, hat nicht nur eine gute Maßgenauigkeit und eine glatte Oberfläche, sondern auch eine höhere Festigkeit als Sandguss und ist weniger anfällig für Beschädigungen, wenn das gleiche geschmolzene Metall gegossen wird. Daher wird bei der Massenproduktion von mittleren und kleinen Nichteisenmetallgussteilen, solange der Schmelzpunkt desGussmaterials nicht zu hoch ist, im Allgemeinen das Metallgussverfahren bevorzugt.

Feinguss

FeingussDer größte Vorteil des Feingusses besteht darin, dass aufgrund der hohen Maßgenauigkeit und Oberflächengüte des Feingusses derBearbeitungsaufwand reduziert werden kann, wobei jedoch beiTeilen mit höheren Anforderungen eine kleineBearbeitungszugabe verbleibt. Es ist ersichtlich, dass die Verwendung des Feingussverfahrens eine Menge Werkzeugmaschinenausrüstung und Arbeitsstunden einsparen kann und Metallrohstoffe stark reduziert.

Lost Foam Gießen

Lost Foam GießenBeim Lost Foam Casting werden Paraffin- oder Schaumstoffmodelle, die der Größe und Form desGussteils entsprechen, zu Modellclustern zusammengefasst. Nach dem Bürsten und Trocknen von feuerfesten Schlichten werden sie zur Vibrationsmodellierung in trockenen Quarzsand eingegraben und unter Unterdruck gegossen, um das Modell zu vergasen. Das flüssige Metall nimmt die Position des Modells ein und bildet nach dem Erstarren und Abkühlen ein neuesGussverfahren.

Druckgießen

DruckgießenDruckguss ist ein Metallgussverfahren, bei dem das geschmolzene Metall unter hohem Druck durch den Hohlraum der Form gepresst wird. Die Formen werden in der Regel aus höherfesten Legierungen hergestellt, und das Verfahren ähnelt in gewisser Weise dem Spritzgießen. Die meisten Druckgussteile sind eisenfrei, z. B. Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen sowie deren Legierungen. MINGHE ist seit 1995 Chinas führender Druckgussdienstleister.

Schleudergießen

SchleudergießenZentrifugalgießen ist eineTechnik und Methode, bei der flüssiges Metall in eine mit hoher Geschwindigkeit rotierende Form eingespritzt wird, so dass das flüssige Metall durch die Zentrifugalbewegung die Form füllt und einGussteil bildet. Durch die Zentrifugalbewegung kann das flüssige Metall die Form in radialer Richtung gut ausfüllen und die freie Oberfläche desGussstücks bilden; es beeinflusst den Kristallisationsprozess des Metalls und verbessert dadurch die mechanischen und physikalischen Eigenschaften desGussstücks.

Niederdruckgießen

NiederdruckgießenNiederDruckguss bedeutet, dass die Form im Allgemeinen über einem versiegelten Tiegel platziert wird und Druckluft in den Tiegel eingeleitet wird, um einen niedrigen Druck (0,06~0,15MPa) auf die Oberfläche des geschmolzenen Metalls zu erzeugen, so dass das geschmolzene Metall aus dem Steigrohr aufsteigt, um die Form zu füllen und das Erstarrungsgießverfahren zu steuern. Dieses Gießverfahren hat eine gute Speisung und dichte Struktur, einfach zu gießen große dünnwandige komplexeGussteile, keine Speiser, und eine Metallrückgewinnungsrate von 95%. Keine Umweltverschmutzung, leicht zu automatisieren.