Messing-Guss

Messing Casting Dienstleistungs - kundenspezifisch Casting MessinglegierungTeile China Company

IATF-16949-ZERTIFIZIERTE GUSSFERTIGUNG FÜR MESSINGGUSSTEILE

Was ist Kupferguss? Kupferlegierungen mit Zink als Hauptlegierungselement werden gewöhnlich als Messing bezeichnet. Die binäre Kupfer-Zink-Legierung wird als gewöhnliches Messing bezeichnet, und das ternäre, quaternäre oder Multielement-Messing, das durch die Zugabe einer kleinen Menge anderer Elemente zur Kupfer-Zink-Legierung gebildet wird, wird als Sondermessing bezeichnet.Gussmessing ist eineGusslegierung auf Basis der binären Cu-Zn-Legierung. Das Intervall der Kristallisationstemperatur ist klein und die Gießleistung ist besser. Im Vergleich zu Zinnbronze hatGussmessing höhere mechanische Eigenschaften. Da Messing eine große Menge Zink enthält, sind außerdem die Kosten niedriger. Dies sind die Gründe, warum Messingguss weit verbreitet ist.

Gießen Messing wird verwendet, um Messing fürGussteile zu produzieren. Messing-Gussteile sind weit verbreitet im Maschinenbau, Schiffe, Luftfahrt, Automobile, Bau und anderen industriellen Sektoren verwendet, und besetzen ein gewisses Gewicht in schweren Nichteisen-Metall-Materialien, bilden eine gegossene Messing-Serie.die Vorteile des Messing-Guss-Verfahren: niedrigeHerstellungskosten, hohe Prozess-Flexibilität, komplexe Formen und großeGussteile erhalten werden kann, und besetzen einen großen Anteil in der mechanischen Fertigung, wie Werkzeugmaschinen, die für 60 bis 80%, Automobile, die für 25%, und Traktoren, die für 25%. 50~60%.

Suchen Sie nach Messingteilen, die von einem erfahrenen und zuverlässigen Hersteller vonGussteilen angepasst wurden? MINGHE's benutzerdefinierte Messingguss Dienstleistungen können Ihre ideale Wahl sein. Wir verfügen über mehr als 30 Jahre Erfahrung im Gießen und sind in der Lage, einfache oder komplexe Messingprodukte in Serie zu fertigen, einschließlich hochwertiger Messing-Druckgusskomponenten, Messing-Feingusskomponenten, Messing-Schleudergusskomponenten, Messing-Sandgusskomponenten und Messing-Lost-Foam-Gusskomponenten, um Ihre Anforderungen mit zuverlässigen Bedienern, hochentwickelten Maschinen und Geräten zu erfüllen, die uns zur Verfügung stehen. Alle unsereGussteile aus Messing unterliegen unserem strengen Inspektionssystem mit ausgewiesenen Inspektoren, einer prozessbegleitenden Inspektion und einer vollständigen Endkontrolle für jedesTeil.

Der Vergleich derGussleistung zwischen Messing und Bronze

Im Vergleich zu Messing und Bronze ist die Feststofflöslichkeit von Zink in Kupfer sehr groß. Bei normalem Temperaturgleichgewicht können etwa 37 % des Zinks in Kupfer und etwa 30 % des Zinks imGusszustand gelöst werden, während Zinnbronze imGusszustand nur 5 % bis 6 % des Zinns in Kupfer und nur 7 % bis 8 % des Aluminiums in Aluminiumbronze und Aluminium in Kupfer fest löslich ist. Daher ist Zink in Kupfer sehr wichtig. Gute Verstärkungswirkung im Mischkristall. Gleichzeitig können die meisten Legierungselemente in unterschiedlichem Maße in Messing gelöst werden, wodurch sich die mechanischen Eigenschaften weiter verbessern, so dass Messing, insbesondere einige Sondermessinge, eine hohe Festigkeit aufweisen und der Preis von Zink niedriger ist als der von Aluminium, Kupfer und Zinn.

Der Zinkanteil in Messing ist höher, so dass die Kosten für Messing niedriger sind als für Zinnbronze und Aluminiumbronze. Messing hat einen kleinen Erstarrungstemperaturbereich, eine gute Fließfähigkeit und ein einfaches Schmelzen. Da Messing die oben erwähnten Eigenschaften von hoher Festigkeit, niedrigem Preis und guter Gießleistung hat, gibt es mehr Varianten, eine größere Produktion und eine breitere Anwendung als Zinnbronze und Aluminiumbronze in Kupferlegierungen. Aber die Verschleißfestigkeit und Korrosionsbeständigkeit von Messing sind nicht so gut wie die von Bronze, insbesondere die Korrosionsbeständigkeit und Verschleißfestigkeit von gewöhnlichem Messing sind relativ gering. Nur wenn einige Legierungselemente hinzugefügt werden, um eine Vielzahl von Sondermessing zu bilden, wurde seine Verschleißfestigkeit und Korrosionsbeständigkeit verbessert und verbessert.

DieGussleistungsmerkmale von Messing

DieGussleistungsmerkmale von Messingguss sind: Zink in Messingguss ist der Hauptfaktor, der dieGussleistung von Messingguss beeinflusst. Der Verdampfungspunkt von Zink ist etwa 907℃, und der Schmelzpunkt von Messingguss ist etwa 900℃., Zink hat eine große Tendenz zu verdampfen und oxidieren. Messingguss hat eine gute Fließfähigkeit, aber Mangan Messing schrumpft stark, und es ist anfällig für Schrumpfung, kalte Rissbildung und Verformung.

In Anbetracht der oben genannten Merkmale sollten beim Gießen die folgenden Verfahrensmaßnahmen ergriffen werden:

- - Wählen Sie einen Sandkern mit gutem Zugeständnis, um die Gießspannung zu verringern und Risse und Verformungen zu vermeiden.

- - Richten Sie den Tragegurt zur Verstärkung der Fütterung ein.

- - Das Anschnittsystem sollte so eingerichtet werden, dass eine gerichtete Erstarrung gewährleistet ist, die Schlackenauffang- und Schlackenrückhaltestruktur sollte eingerichtet werden, und der Flüssigkeitsstrom sollte gleichmäßig gefüllt werden. Die Anordnung des Innenkanals sollte eine gleichmäßige Abkühlung derGussteile gewährleisten.

- - Der Gießprozess minimiert die Gießtemperatur von gegossenem Messing, um die Flüssigkeitsschrumpfung zu reduzieren und ein Verdampfen zu verhindern.

Zu den Gießverfahren für Messingguss gehören vor allem Druckguss, Sandguss, Schleuderguss, Strangguss und Feinguss. Die verschiedenen Legierungen müssen gezielt ausgewählt werden.

Gussmessing ist eineGusslegierung auf Basis einer binären Cu-Zn-Legierung. Das Intervall der Kristallisationstemperatur ist klein und dieGussleistung ist besser. Im Vergleich zu Zinnbronze hat Messingguss bessere mechanische Eigenschaften. Da Messing einen hohen Anteil an Zink enthält, sind die Kosten niedriger. Dies sind die Gründe, warum Messingguss weit verbreitet ist.

Im Vergleich zu Zinnbronze und Aluminiumbronze hat Messingguss jedoch eine schlechte Korrosionsbeständigkeit. Aufgrund der aktiven chemischen Natur des Zinks und des niedrigeren Elektrodenpotentials wird Messing eher korrodiert. Vor allem in Meerwasser und anderen korrosiven Medien mit Elektrolyt wird der Interphasenstrom zwischen der kupferreichen Phase und der zinkreichen Phase in der Messingstruktur erzeugt, der die Korrosion der zinkreichen Phase mit niedrigerem Elektrodenpotential verstärkt, was als Entzinkungskorrosion bezeichnet wird.

Die Feststofflöslichkeit von Zink in Messing ist sehr groß. Bei normalem Temperaturgleichgewicht können etwa 37 % des Zinks in Kupfer gelöst werden, während in der tatsächlichen Produktion etwa 30 % des Zinks im gegossenen Zustand gelöst werden können. Daher hat Zink eine gute festigkeitssteigernde Wirkung in Kupfer. Gewöhnliches Messing hat zwar eine gewisse Festigkeit, Härte und gute Gießereieigenschaften, ist aber wenig verschleißfest und korrosionsbeständig, insbesondere gegenüber fließendem Meerwasser, Dampf und anorganischer Säure. Daher wird dem Messingguss in der Regel eine geringe Menge anderer Legierungselemente (hauptsächlich Mn, Al, Fe, Si, Pb usw.) zugesetzt, um seine mechanischen, physikalischen und chemischen Eigenschaften zu verbessern, wodurch spezieller Messingguss entsteht, der verschiedene Leistungsanforderungen erfüllen kann, wie z. B. Automatenmessing, Marinemessing, hochfestes Messing und Druckgussmessing.

Der Kristallisationstemperaturbereich von Messing ist sehr klein (etwa 30-40℃). Wenn der Zinkgehalt steigt, sinkt die Liquidustemperatur schnell, und der Schmelzpunkt sinkt entsprechend. Daher hat Messing eine gute Fließfähigkeit und bildet konzentrierte Lunker, und es ist nicht leicht, Porosität und intragranulare Segregation zu bilden. Messing hat einen niedrigen Schmelzpunkt und enthält eine große Menge des leicht verdampfbaren Elements Zink. Wenn es verdampft, kann es die Legierung daran hindern, Gas zu bekommen und das Gas in der Kupferflüssigkeit zu entfernen, so dass es weniger Gas im Schmelzprozess gibt. Daher entstehen bei Messinggussstücken im Allgemeinen keine Stomata.

Gleichzeitig hat das Zink beim Schmelzen von Messing selbst eine stark desoxidierende Wirkung, so dass keine weiteren Desoxidationsmittel erforderlich sind. Daher ist Messing leichter zu schmelzen als andere Kupferlegierungen und hat bessere Gießeigenschaften. Aufgrund der hohen Affinität zwischen Zink und Sauerstoff bildet sich beim Schmelzen von Messing leicht das Oxid ZnO, das jedoch im Gegensatz zu Al2O3 leicht von der Kupferflüssigkeit in Schlacke abgetrennt werden kann. Solange Maßnahmen ergriffen werden, um eine sekundäre Oxidation der Legierung zu verhindern, können Oxidationseinschlussfehler im Allgemeinen vermieden werden. Die Schrumpfungsrate von Messing ist hoch, und während der Erstarrung bilden sich leicht konzentrierte Lunker. Daher können größere Speisespeiser nach dem Prinzip der sequentiellen Erstarrung eingesetzt werden. Messing hat die Eigenschaften einer schalenförmigen Erstarrung und reagiert weniger empfindlich auf die Abkühlungsgeschwindigkeit desGusses, so dass seine mechanischen Eigenschaften auch weniger empfindlich auf Änderungen derGusswandstärke reagieren.

In derGussproduktion wird fast kein binäres Messing verwendet. Um besondere Leistungsanforderungen zu erfüllen und die Leistung des Gießprozesses zu verbessern, werden häufig mehrere Messinggussteile verwendet

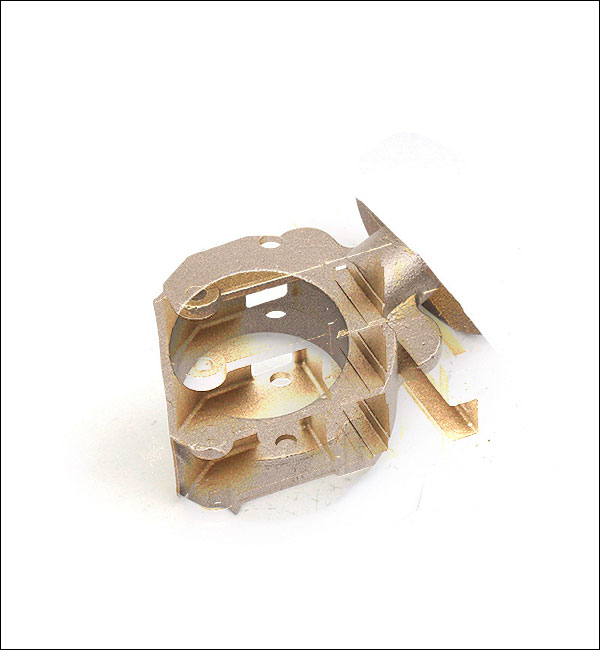

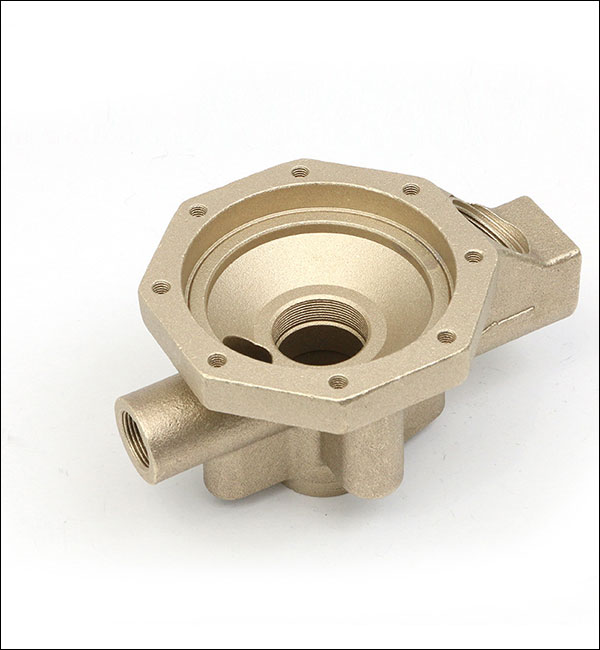

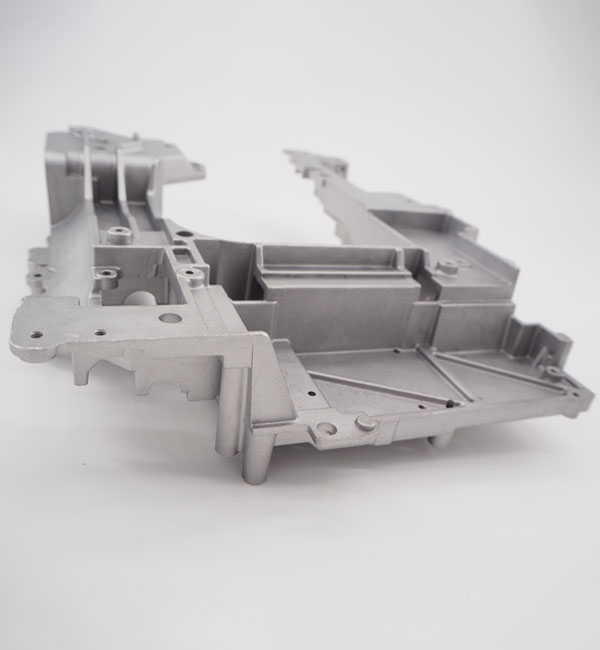

Die MINGHE-Fallstudien des Messinggusses

MINGHE Casting bietet Fertigungsdienstleistungen sowohl für die Entwicklung als auch für die Produktion von kleinen bis großen Stückzahlen Ihrer Aluminiumgussteile, Zinkgussteile, Magnesiumgussteile, Titangussteile, Edelstahlgussteile, Kupfergussteile, Stahlgussteile, Messinggussteile und mehr.

Go To View More Casting Parts Cases Studies >>>

Wählen Sie den besten Anbieter von Messingguss

Derzeit werden unsere Messinggussteile nach Amerika, Kanada, Australien, Großbritannien, Deutschland, Frankreich, Südafrika und in viele andere Länder auf der ganzen Welt exportiert. Wir sind ISO9001-2015 registriert und auch von SGS zertifiziert.

Unser kundenspezifischer Messingguss-FertigungsDienstleistung bietet langlebige und erschwinglicheGussteile, die Ihren Spezifikationen für die Automobil-, Medizin-, Luft- und Raumfahrt-, Elektronik-, Lebensmittel-, Bau-, Sicherheits-, Marine- und andereIndustrien entsprechen. Kontaktieren Sie uns oder senden Sie eine E-Mail an sales@hmminghe.com, um zu sehen, wie unsere Mitarbeiter, Ausrüstung und Werkzeuge die beste Qualität zum besten Preis für Ihr Messinggussprojekt liefern können.

Wir bieten Casting-Dienste an:

MINGHE Casting Dienstleistungen arbeiten mit Sandguss, Metallguss, Investitionsguss, Lost Foam Casting und mehr.

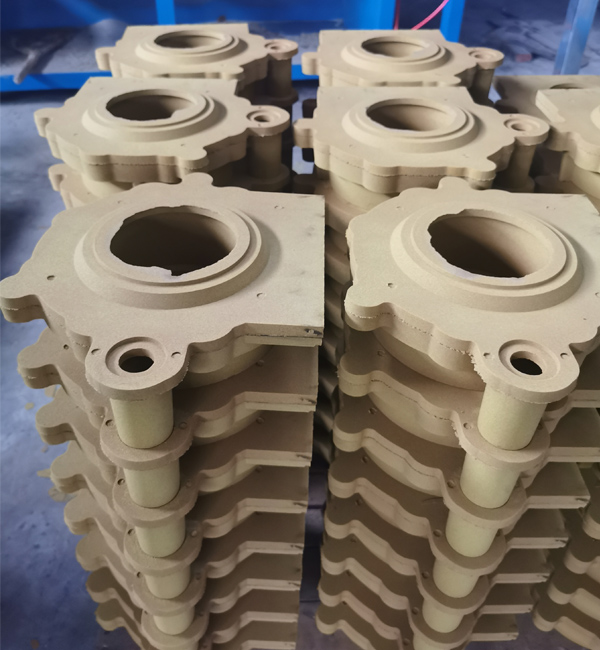

Sandgießen

SandgießenSandguss ist ein traditionelles Gießverfahren, bei dem Sand als Hauptmodellierungsmaterial zurHerstellung von Formen verwendet wird. Für Sandformen wird in der Regel das Schwerkraftgießen verwendet, bei besonderen Anforderungen können auch das Niederdruckgießen, das Schleudergießen und andere Verfahren eingesetzt werden. Das Sandgussverfahren ist sehr anpassungsfähig: kleine und großeTeile, einfache und komplexeTeile, Einzelteile und große Mengen können verwendet werden.

Kokillengießen

KokillengießenKokillenguss hat eine lange Lebensdauer und eine hohe Produktionseffizienz, hat nicht nur eine gute Maßgenauigkeit und eine glatte Oberfläche, sondern auch eine höhere Festigkeit als Sandguss und ist weniger anfällig für Beschädigungen, wenn das gleiche geschmolzene Metall gegossen wird. Daher wird bei der Massenproduktion von mittleren und kleinen Nichteisenmetallgussteilen, solange der Schmelzpunkt desGussmaterials nicht zu hoch ist, im Allgemeinen das Metallgussverfahren bevorzugt.

Feinguss

FeingussDer größte Vorteil des Feingusses besteht darin, dass aufgrund der hohen Maßgenauigkeit und Oberflächengüte des Feingusses derBearbeitungsaufwand reduziert werden kann, wobei jedoch beiTeilen mit höheren Anforderungen eine kleineBearbeitungszugabe verbleibt. Es ist ersichtlich, dass die Verwendung des Feingussverfahrens eine Menge Werkzeugmaschinenausrüstung und Arbeitsstunden einsparen kann und Metallrohstoffe stark reduziert.

Lost Foam Gießen

Lost Foam GießenBeim Lost Foam Casting werden Paraffin- oder Schaumstoffmodelle, die der Größe und Form desGussteils entsprechen, zu Modellclustern zusammengefasst. Nach dem Bürsten und Trocknen von feuerfesten Schlichten werden sie zur Vibrationsmodellierung in trockenen Quarzsand eingegraben und unter Unterdruck gegossen, um das Modell zu vergasen. Das flüssige Metall nimmt die Position des Modells ein und bildet nach dem Erstarren und Abkühlen ein neuesGussverfahren.

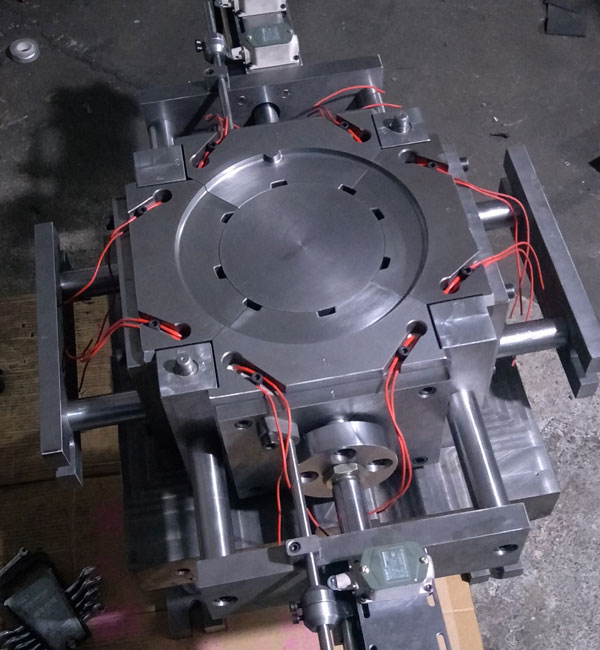

Druckgießen

DruckgießenDruckguss ist ein Metallgussverfahren, bei dem das geschmolzene Metall unter hohem Druck durch den Hohlraum der Form gepresst wird. Die Formen werden in der Regel aus höherfesten Legierungen hergestellt, und das Verfahren ähnelt in gewisser Weise dem Spritzgießen. Die meisten Druckgussteile sind eisenfrei, z. B. Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen sowie deren Legierungen. MINGHE ist seit 1995 Chinas führender Druckgussdienstleister.

Schleudergießen

SchleudergießenZentrifugalgießen ist eineTechnik und Methode, bei der flüssiges Metall in eine mit hoher Geschwindigkeit rotierende Form eingespritzt wird, so dass das flüssige Metall durch die Zentrifugalbewegung die Form füllt und einGussteil bildet. Durch die Zentrifugalbewegung kann das flüssige Metall die Form in radialer Richtung gut ausfüllen und die freie Oberfläche desGussstücks bilden; es beeinflusst den Kristallisationsprozess des Metalls und verbessert dadurch die mechanischen und physikalischen Eigenschaften desGussstücks.

Niederdruckgießen

NiederdruckgießenNiederDruckguss bedeutet, dass die Form im Allgemeinen über einem versiegelten Tiegel platziert wird und Druckluft in den Tiegel eingeleitet wird, um einen niedrigen Druck (0,06~0,15MPa) auf die Oberfläche des geschmolzenen Metalls zu erzeugen, so dass das geschmolzene Metall aus dem Steigrohr aufsteigt, um die Form zu füllen und das Erstarrungsgießverfahren zu steuern. Dieses Gießverfahren hat eine gute Speisung und dichte Struktur, einfach zu gießen große dünnwandige komplexeGussteile, keine Speiser, und eine Metallrückgewinnungsrate von 95%. Keine Umweltverschmutzung, leicht zu automatisieren.