1 使用氨基酸洗涤器净化废气

在干净的洗涤器中加入硫酸。如果使用三乙胺,溶液中必须含有 23% 的硫酸。如果要在洗涤器中配制溶液,应先加水,然后缓慢加入浓硫酸,并应进行良好的搅拌、放热反应。

如果洗涤器中的溶液量因蒸发而减少,只需加水保持液面即可。(或使用约 80% 的磷酸进行中和)。

必须经常检查液体的 pH 值。当 pH 值高于 4.5 时,酸就会被浪费掉。需要将整个洗涤器中的溶液倒掉,然后加入新的溶液。如果时间来不及,可以暂时加入一些浓硫酸。

2 砂芯硬化时间过长

砂芯重量和理想硬化时间

由于胺发生器的胺供应不足,不同重量的砂芯硬化时间不同。14 英寸(889px)厚的砂芯与小砂芯的硬化时间相同。

硬化压力:

- 低压: 2PSI-9PSI (0. 0138Mpa-0. 062Mpa)、

- 高压:15-30PSI (0. 1MPa-0. 2Mpa)。

一般来说,增加胺的用量和提高芯盒的净化压力会大大缩短硬化时间。其他:芯盒的排气系统必须满足其总排气面积、进气和排气面积的比例以及排气是否均匀。

3 脱模时砂芯不会硬化

对于这些未硬化的部件,通常需要延长淬火时间;这种现象是由于砂芯的某些部分没有通过胺气。纠正方法是延长淬火周期或根据上述方法改进淬火周期。

未硬化的砂芯不固定胺,混砂不均匀的局部砂芯未固化位置是不固定的。这是区分局部砂芯未固化的两种原因的一种方法。

4 三乙胺用量过多

其中(1)和(2)是两个主要原因:

- (1) 铁芯盒空气通道不当,导致铁芯较薄部分的气体短路。

- (2) 淬火压力太低,无法让进气区的催化剂扩散并压入芯子的每个角落。

- (3) 如果水平分割的芯盒中的排气面积大于进气面积,也会出现气体短路现象,导致气体以最小的阻力通过芯盒,形成短路通道。如果使用更多的催化剂,这种现象是可以克服的。(侧吹和吹气时的排气平衡不是很重要)。当排气设置正确时,沙子对气体的阻力将建立足够的背压,即使排气面积大于进气面积,气体也能被分散)。

- (4) 在芯盒排气侧施加负压会进一步导致短路和芯盒压力不足。虽然施加负压的目的是去除催化剂,但同时也会降低成型砂对气流的阻隔作用。这就降低了胺气体向侧面扩散的能力。在吹气和高负压时,排气区应控制在 +1PSI (+0. 006895Mpa) 和 -1PSI (-0. 006895Mpa) 的范围内。

- (5) 分型面泄漏或进气正压区与芯盒之间的泄漏。同样的现象也是由于芯盒吹气口与侧吹砂密封不严造成的泄漏。泄漏到空气中的催化剂无法用于硬化芯子。泄漏不仅会影响型腔的正常压力,还会污染工作环境。

5 三乙胺气味太大

- 1) 发电机漏电;

- 2)、工具泄漏;

- 3) 清理吹气后残留在芯材中的胺。经过均匀硬化和均匀吹扫的芯材几乎闻不到胺味。残留胺味首先是芯盒排气不当造成的,其次是胺量大而使用的清洁空气量小。这个问题可以通过在纠正模具之前增加清洗和吹气时间来解决。

6 浸模

\\("所谓浸渍是指部分树脂残留在芯盒上。这种现象无法通过添加更多的脱模剂来避免。

原因是

导致砂芯压实不足的因素会使树脂在砂芯脱模时留在芯盒上;

当硬化层不够厚时,施加高压固化气体的时间过长,就会在通气孔附近附着一层树脂,并与其他砂芯分离。这种现象在任何分型面形式中都会出现,原因是过量的固化气体将树脂带到了通气孔附近;

粘模现象与砂粒的成分有关。当砂粒的形状是多边形而不是圆形时,粘模现象会更加严重。圆形砂粒表面的树脂是均匀的,而多边形砂粒的凹角处有多余的树脂涂层。通气塞被堵塞,使芯盒的整个内腔都附着一层树脂膜。这种现象非常普遍。解决办法是用清洗剂(或干冰清洗)清洗芯盒。粘模现象还与注砂喷嘴到冲击点的距离和注砂压力有关。距离越近,注砂压力越大,粘模的可能性就越大。冲击点也是模具最脆弱的部分。\\"

霉菌染色问题的解决方案:

- (1) 改进树脂成分,添加内脱模剂;

- (2) 如果来不及更换树脂,可在芯盒容易粘住模具的部分粘上透明胶带。由于润湿角度的原因,贴上透明胶带后,会出现粘不住的情况。这种方法简单易行,立竿见影,但也只是一种办法。打砂后,胶带边缘翘起,这为我们在模具上镀上某种涂层,解决粘模问题提供了可行的思路。

7 光亮碳的缺陷

中国铸造协会的李传师先生认为:"这种缺陷容易发生在进入型腔的第一道铁水的两侧,也容易发生在内侧浇口附近。常见于液流的侧面和上方。如果使用的浇口系统使模具在型腔内发生湍流,薄膜可能会被冲入铸件中形成皮下夹层。如果薄膜被夹在两股液流之间,它可能会穿透铸件,导致铸件泄漏。\\"下图中铸件表面像裂纹一样的缺陷是亮碳。防止光亮碳缺陷的措施

如果在铸件上发现了光亮碳缺陷,在不便改用光亮碳指数较低的树脂时,可以采取一些措施来防止在加工过程中出现此类缺陷。

- (1) 提高浇注温度可以强化充模过程中模具内的氧化气氛,并能有效氧化热解产生的碳氢化合物,从而减少或消除光亮碳缺陷。实验证明,浇注温度提高到 1480°C 后,这种缺陷可完全消除。

- (2) 提高浇注速度和缩短浇注时间可减少填充过程中树脂的热解量,从而有效减少光亮碳膜的析出。

- (3)增加模具的排气孔,以排出树脂热解产物,这也能有效减少光亮碳缺陷。

- (4) 在表层砂中加入 2% 的铁红粉(Fe2O3)可完全消除光亮碳缺陷。但在树脂砂中加入 2% 的铁红粉后,模具强度会明显降低。根据国外的研究报告,用硫酸铝代替铁红粉只需添加 1%,就能达到同样的效果。在这种情况下,对树脂砂强度的影响非常小。\\"

8 废料芯率高,储存和运输过程中易损坏

- (1) 模具的倾斜度问题;

- (2) 模具不光滑;

- (3) 初始强度(模具强度)太低;

- (4) 砂芯密度低(松散的射砂不实)--调整射砂压力或校正工具,以保持射砂和排气之间的平衡。设计工具时应考虑冷芯砂的流动性。

局部位置硬度低往往是由于该位置密度低造成的,而整个砂芯硬度低则可能是由于芯砂搅拌不充分,或硬化期间气体压力过低造成的。芯砂搅拌不充分,或搅拌不完全,或树脂量少,或原砂含水量高,压缩空气含水量高,砂温低于 10℃,树脂温度低,粘度高,成型砂细度低。角度系数、含泥量和细粉含量也是影响因素。

9 矿脉和烧结

主要原因是

在 573°C 时,石英砂的相变和体积变化引起的膨胀应力导致砂模或砂芯开裂。石英砂的粒度越集中,砂芯开裂的可能性就越大。石英砂的二氧化硅含量越高,砂芯开裂的可能性就越大。粒形较圆、粒度较细的石英砂的脉状倾向比粒形多角、粒度较粗的石英砂严重。

熔融金属渗入裂缝,形成矿脉。砂芯和熔融铁之间的界面温度高于铁的凝固温度。一旦开始渗透,这种情况就会持续下去。只有当渗透铁水的前缘凝固时,渗透才会停止。砂芯裂纹或气孔渗透到砂芯的整个横截面,形成所谓的砂芯烧结,即金属渗透型机械砂磨。事实证明,这种金属渗透是无法清理的,因此铸件只能报废。为了避免或减少脉纹和金属渗透缺陷,必须克服砂芯裂纹,抑制熔融金属渗入裂纹。

解决方案:在型砂或芯砂中加入一些降解添加剂,可以降低砂模的膨胀应力,减少脉络倾向。选用含硅量低的砂,并选用 4 级甚至 5 级筛,可减少脉纹倾向;提高砂芯 在高温下的强度和韧性,保证表层受到热相转变应力时,自身的变形可减轻开裂倾向;在易产生脉纹的砂芯表面使用烧结涂层,也是为了使砂芯在高温铁水的热冲击作用下能达到高温韧性和高温强度。从另一个角度看,当熔融金属与砂芯表面接触形成热区时,如果通过工艺手段将这部分热量迅速扩散并传递到砂芯内部,就能使砂芯表面的温度尽可能短地与砂芯内部相近。另一方面,当熔融金属接触和冲击砂芯表面时,如果砂芯表面能冷却熔融金属并加速收缩,熔融金属就能迅速凝固,再加上砂芯 表面在高温下形成的热韧性,就能更有效地防止脉蚀。

添加 5%-10%的麦饭石可有效防止脉纹缺陷。

另一种方法是:使用特殊的沙子。

10 防止氮气孔破裂

当碳和硅的含量较低时,N 在铁水中的溶解度增加,薄壁部件控制 N<0:N<0. 008%,

铁水中的钛含量:0. 02%-0.025%.Ti 的固氮作用可以消除裂氮孔。当然,在砂中加入氧化铁粉也是方法之一。

11 水性涂料或醇性涂料,涂抹时间

首选水基涂料,因为醇基涂料的渗透深度大,对砂芯的强度影响大。

水性漆的涂刷时间:及时涂刷,及时干燥。建议在半小时内完成涂刷并立即干燥。砂芯取出后的涂刷时间不要超过 2 小时,因为溶剂会在 2 小时内挥发,溶剂会阻碍涂料水渗入砂芯。

醇基涂料的使用时间:由于各种原因必须使用醇基涂料时,必须在核心释放后再涂刷。最好在 8 小时后涂刷,或在 4 小时后涂刷。原因是醇基油漆的渗透会导致夹芯强度下降。在实际生产中,当然也有在制芯后立即涂抹的,但这是一种无奈的做法,不建议使用。

12 冷箱铸件内腔的夹砂和结疤缺陷

一拖集团的于明道、邢启敏、徐志新、牛本清老师对此问题进行了详细的分析和讨论。笔者在此不再赘述,而是重点介绍几位老师傅的 "砂芯热效应不好 "的影响,如下图所示:许多生产厂家只要消除了("帘缝中的水(water in the drape seam)")就解决了结疤的问题。

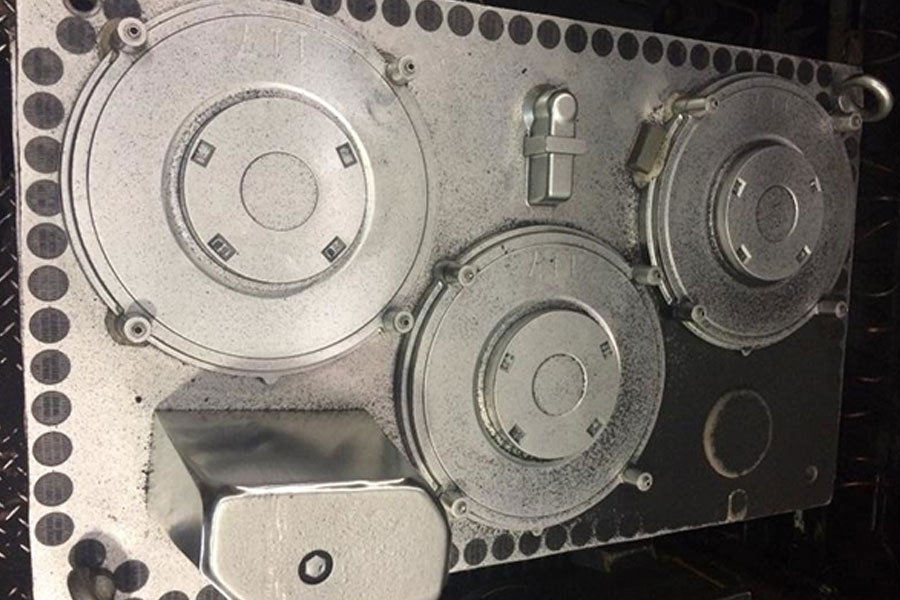

13 冷芯盒砂芯工作面上的砂嘴开口

许多设备都在气缸的圆棒芯上安装了喷砂嘴。

14 整个冷藏箱芯浸渍的问题

砂芯装配到什么程度,缸体水套的砂芯支撑漆的清洗,砂芯的烘干,以及烘干前砂芯漆的溢流槽问题。

15 更换模板时提升冷芯机上模板的装置

可将上模板竖起的装置,便于在快速换模时进行维护和清洁。

16 混合物在冷芯机喷砂头中的倾角问题

考虑到制芯机不够大,想要射出更大的砂芯,或者冲程太小,射砂头的开口角度太大。由于混合物的休止角,可能最远的射砂嘴在第一和第二模具。无砂时,此时应在射砂板上设置导砂块。