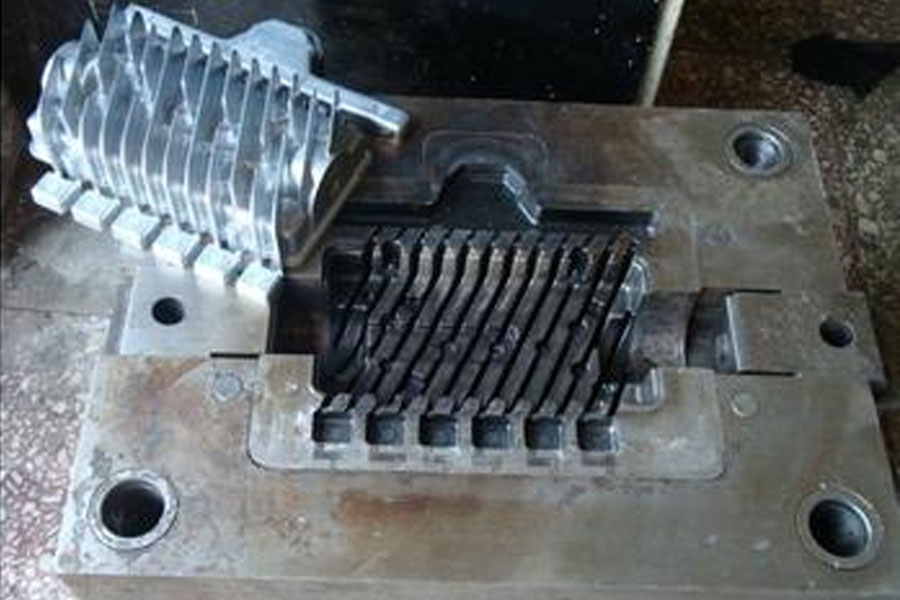

铝镁合金压铸模具的失效模式

铝镁合金压铸模具是一种成型模具,用于在压铸机上压铸铝镁合金铸件。工作时型腔表面温度可达 600 ℃ 左右,熔化的铝镁合金液容易粘附在钢铁材料上。在模腔上频繁涂抹防粘涂层会导致模腔表面温度剧烈波动。主要失效模式为模具粘连、侵蚀、热疲劳和磨损。当模具型腔结构复杂且存在应力集中时,在热负荷和机械负荷的共同作用下,模具也会发生断裂和失效。

1.1 个粘模

当铝镁合金零件和模具表面发生移动时,由于表面不平整,一些接触点的局部应力超过了粘接材料的屈服强度,粘接接头被剪切断裂拉开,使模具表面材料转移到工件上或脱落。

1. 2 侵蚀

当模具表面与铝镁合金液体接触进行相对运动时,液体与模具接触处形成的气泡破裂,产生瞬时冲击力和高温,使模具表面形成微小的凹坑和坑洞。铝镁合金液体和细小固体颗粒高速下落,反复冲击模具表面,造成局部材料流失,在金属表面形成凹坑。在反复作用下,模具表面会产生疲劳裂纹,甚至出现局部断裂。

1.3 热疲劳

模具表面在反复的加热和冷却过程中会产生疲劳,形成裂纹。铝镁合金压铸模具开裂的主要原因是浇注温度与模具预热温度之间的温差。温差越大,冷却速度越快,就越容易出现热疲劳裂纹。其次,热循环速度、模具的热处理工艺和表面处理也密切相关。

1.4 磨损

由于模具表面与加工好的高温铝镁合金零件之间的摩擦无法润滑,高温工件被氧化,模具型腔表面回火软化,硬度低,加剧了磨损。严重的磨损使模具无法加工出合格的产品。报废无效。

1.5 休息

铝镁合金压铸模具在工作过程中出现较大裂纹或部分分离,失去正常使用能力的现象称为断裂失效。模具断裂通常表现为局部碎裂或整个模具断裂成几个部分。

铝镁合金压铸模钢的选择

模具材料的种类、化学成分、金相组织、硬度、韧性、次团结构等综合因素是铝镁合金压铸模具失效的重要原因。恶劣的工作条件要求铝镁合金压铸模具具有较高的抗回火稳定性和抗冷热疲劳性能,具有良好的耐高温、高压、高速液态铝镁合金的侵蚀能力和较高的强度和韧性。

2.1 3Cr2W8V (H21) 钢

它含有较多的钨、铬和钒元素,具有较高的淬透性、回火稳定性和热强度。它适用于具有高承载能力、高热强度和高回火稳定性的压铸模具。

2.2 4Cr5MoSiV1 (H13) 钢

它具有很高的韧性和抗冷热疲劳性,不易产生热疲劳裂纹。即使出现热疲劳裂纹,也很细很短,不易扩展。使用前无需预热,自来水即可冷却。热强度。

2.3 4Cr5Mo2MnSiV1 (Y10) 钢

加入质量分数约为 2% 的钼,并辅以钒和泥等元素以提高热稳定性,同时加入适量的硅和锰以提高基体的强度,并具有良好的热疲劳性能和抗熔融金属腐蚀性能。

2.4 4Cr5MoSiV (H11) 钢

它属于钨热作模具钢。它在中温条件下具有良好的韧性,良好的热强度、热疲劳性能和一定的耐磨性。它在较低的奥氏体化温度条件下进行空气淬火和热处理。变形小,空气淬火时产生氧化鳞的倾向小,能抵抗铝熔液的侵蚀作用。

2.5 3Cr3Mo3VNb (HM3) 钢

一种新型高强度、高韧性热锻模具钢,在低含碳量条件下添加微量元素 Nb 以提高耐回火性和热强度,具有明显的回火二次硬化效果,能有效克服因热磨损、热疲劳、热裂纹等引起的模具早期失效。

2.6 4Cr3Mo3SiV (H10) 钢

在 500 ~ 600 ℃ 的工作温度下具有较高的硬度、耐热性和耐磨性,并具有很好的淬透性和较高的韧性,耐回火性和热稳定性均高于 H13 钢,冲击韧性、硬度和断裂韧性均高于 3Cr2W8V 钢。当回火温度超过 260℃时,钢的硬度高于 H13 钢。使用高强度、高韧性的模具材料是提高铝镁合金压铸模具性能、延长模具使用寿命的重要措施。例如,某模具直接采用 3Cr2W8V 钢加工而成。尺寸φ180x85mm,硬度要求42~46HRC,只能压铸249在生产中使用、

900 件。后来,它由 4Cr3Mo3SiV 制成,使用寿命增加到 1000.000 件。

铝镁合金压铸模具热处理工艺的选择

铝镁合金压铸模具的热处理是为了改变模具钢的结构,使模具获得所需的结构和性能,并能延长模具的使用寿命。热处理工艺规范应根据模具材料、模具形状、尺寸和复杂程度来确定。

3.1 预热处理

压铸模具的预热处理可采用连续退火、等温退火和淬火回火热处理三种工艺。目的是在最终热处理前获得均匀的组织和分散的碳化物,以提高钢的强度和韧性。连续退火工艺相对简单,也可获得较好的粒状珠光体结构。对于形状复杂、要求较高的压铸模具,可采用等温退火工艺,以获得更理想的粒状珠光体结构。

3.2 淬火和预热

压铸模具钢多为导热性能较差的高合金钢。在淬火和加热过程中通常会采取预热措施。预热次数和温度取决于模具钢的成分和对模具变形的要求。对于淬火温度较低、形状简单、变形要求不高的模具,应在淬火加热过程中进行一次预热(800℃~850℃),以免产生裂纹。对于淬火温度较高、形状复杂和变形要求较高的模具,有必要进行二次预热(600~650℃,800~850℃)。目的是减少加热过程中产生的应力,同时使模具的整体结构均匀。

3.3 淬火加热

压铸模具的淬火加热温度可根据各钢种的淬火加热规格执行。例如,3Cr2W8V 钢的淬火温度为 1050~1150℃,H13 钢的淬火温度为 1020~1100℃。为了确保碳化物充分溶解,获得均匀的奥氏体,并获得良好的高温性能,应适当延长压铸模具的淬火加热保温时间。一般来说,盐浴炉中的加热保温系数为 0.8 ~ 1.0min/mm。

3.4 淬火和冷却

油淬速度快,性能好,但变形和开裂倾向大。一般来说,形状简单、变形要求低的压铸模具采用油冷;形状复杂、变形要求高的压铸模具则应采用分层淬火,以防止模具变形和开裂。淬火冷却应尽量缓慢,以减少淬火变形,在真空电阻炉中加热淬火,冷却时可采用气淬。在盐浴炉中加热淬火,冷却时可采用分级淬火。模具淬火冷却时,应在浸泡冷却至 150~200℃ 后立即回火,不允许冷却至室温。

3.5 回火

压铸模具的硬度是通过回火实现的,压铸模具型腔的硬度直接影响模具的冷热疲劳寿命。不同的材料,淬火温度不同,回火温度也不同。例如,3Cr2W8V 钢铝镁合金压铸模的硬度一般为 42 ~ 48HRC,其回火温度一般选在 560 ~ 620 ℃ 之间,但如果采用高温淬火,回火温度则高达 670 ℃。在 1150℃淬火、650℃回火后的硬度为 45HRC;而在 1050℃淬火、650℃回火后的硬度为 35HRC。

3.6 表面强化处理

压铸模经淬火回火后,表面硬度不是很高。为了使压铸模具表面获得较高的硬度和耐磨性,而芯部仍保持足够的强度和韧性,并提高铝镁合金压铸模具的抗粘连性能,可对压铸模具进行表面渗氮处理。或进行软氮化处理。采用增韧处理和表面强化处理工艺是提高模具性能和寿命的重要途径。例如,H13 压铸模具的软氮化热处理介质为氨气+乙醇,工艺为 580℃ x4.5h.经 1030℃淬火、600℃回火和 580 气体软氮化热处理后,模具表面硬度达 900HV 以上,基体硬度达 46~48 HRC,模具的耐磨性、抗疲劳性和耐腐蚀性大大提高。.

Conclusion

在铝镁合金压铸模具的生产过程中,要根据模具的工作条件,分析研究失效原因,正确选择模具材料,制定合理的热处理工艺,保证模具表面硬度、耐磨性、型芯强度和韧性,防止金属液腐蚀和模具粘连。有效降低废品率,显著提高模具使用寿命。生产实践证明,将铝镁合金压铸模具预热到有效、经济的温度,可以减少模具与工件之间的温差,减少模具裂纹的产生,延长模具的使用寿命,提高生产率。当然,在铝镁合金压铸模具的使用过程中,正确使用、合理管理、精心维护也是减少模具早期断裂失效、提高模具使用寿命的有效措施。

相关页面:模具制造