当前,随着能源结构的调整和环保要求的提高,汽车工业正朝着轻量化方向发展。数据显示,汽车质量每降低 10%,油耗就会降低约 3%至 5%。汽车轻量化不仅能有效降低能耗,增加汽车使用功能,还能降低生产成本,提高汽车质量。汽车轻量化已成为汽车制造的重要方向。

实现汽车轻量化的重要途径

当然,汽车轻量化并不是简单地减轻汽车的重量,而是在保证汽车质量的前提下,在汽车的功能部件和结构部件上使用更多的新型材料,使汽车部件的性能更加优良。同时,重量轻了,也就保证了汽车在行驶过程中能耗的降低,达到一举多得的效果。

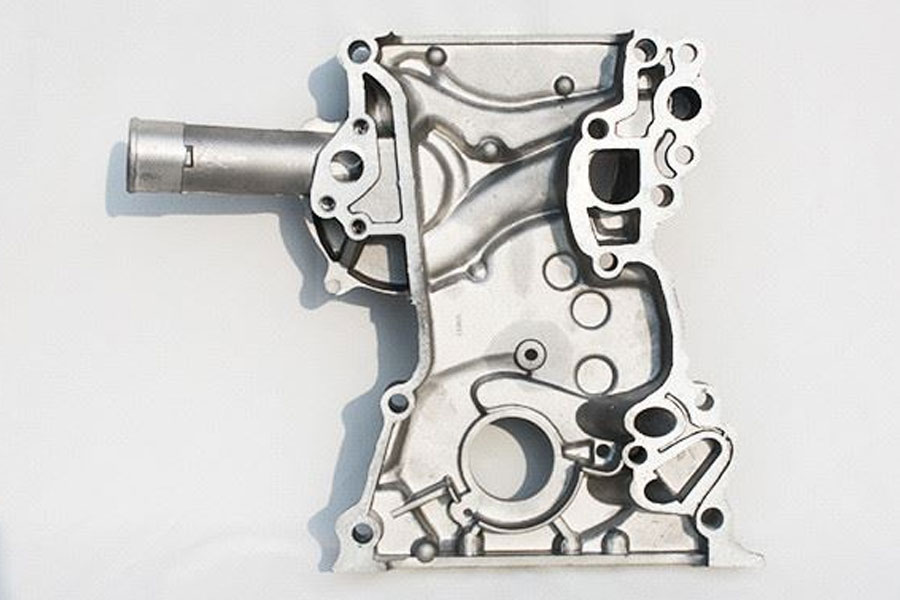

与汽车本身质量下降相对应,汽车轻量化技术主要通过以下途径实现:轻质材料比例不断提高,铝合金、镁合金、钛合金、高强度钢、塑料、粉末冶金、生态复合材料以及陶瓷的应用等。结构优化和零部件模块化设计水平不断提高,如采用前轮驱动、高刚度结构和超轻悬架结构以达到轻量化的目的,计算机辅助集成技术(包括 CAD/ CAE/CAO 等技术的发展)和结构分析促进了汽车制造业成形方法和连接技术的不断创新。

在上述三种实现汽车轻量化的途径中,新材料的加工、汽车结构化和模块化的设计与形成方法、连接技术的进步都需要相应的技术创新来实现。在这三种途径中,激光切割和激光焊接具有独特的优势,成为实现汽车轻量化的重要技术手段。

激光焊接和激光切割创新轻质技术

汽车制造是一项庞大的系统工程,需要一系列工序和技术才能完成。近年来,以激光切割、工业机器人、数字化控制等为代表的先进技术不断推动着汽车制造业的升级。激光作为一种先进的加工方式,注定会为汽车制造业的发展带来革命性的突破。.目前,激光技术在汽车制造领域的应用主要集中在激光焊接、激光切割、激光减弱、激光打标、激光修边和激光再制造等方面。

激光在汽车制造中的最大优势在于其先进的非接触加工方式,在汽车白车身、汽车电子、钢材加工等领域的加工技术革新中发挥着重要作用。在铝合金、镁合金、钛合金等新材料的应用中,激光切割比以往的切割方法更快、更精确。对于这些难以加工的材料,激光切割更容易实现。技术的进步也使这些新材料的应用从理想变为现实,使新材料在汽车轻量化中得以实现。

结构化和模块化是将传统汽车制造中零散的零部件进行整合,从整体上实现汽车原有的功能,从而减轻重量,实现轻量化。结构化和模块化的实现在很大程度上取决于连接技术的进步。传统的生产方式有的是用螺丝固定,有的是用胶水连接。传统方法无法满足现代汽车制造对精度和坚固性的要求,新材料的应用也使传统方法略显劣势。激光焊接是非接触式的。在加工过程中,无需接触产品即可实现精密焊接。它在连接的坚固性、无缝性、精确性和清洁性等方面都取得了飞跃性的进步。成为未来重要的成型方法。

激光技术在汽车轻量化方面发挥了重要作用,从而大大提高了汽车的性能和安全性。未来,激光技术在汽车领域有着广阔的应用前景。