众所周知,在提高加工效率时,提高切削三要素(切削速度、切削深度和进给量)是最简单、最直接的方法。然而,刀具切削三要素的提高一般会受到现有机床设计条件的限制。因此,最经济的方法就是选择好的刀具材料。

切割三要素的确定规则

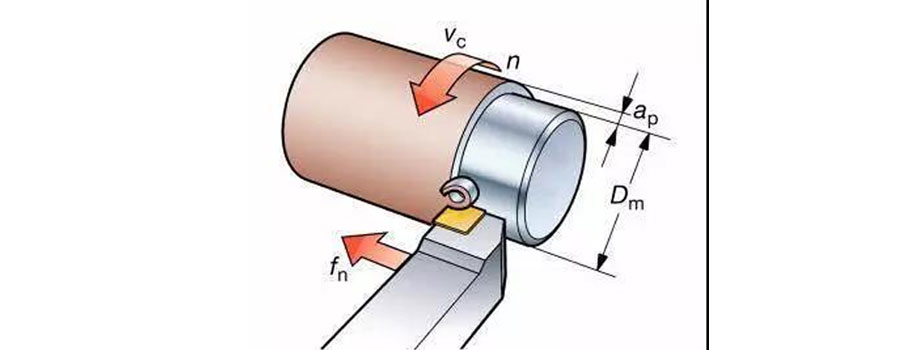

确定刀具深度、进刀量和线性切割速度。

切削深度:一般根据加工余量确定;

进给速度:粗加工进给速度由机床功率决定,精加工进给速度由表面粗糙度决定;

切削速度:根据刀具材料和机床主轴转速确定。

从提高数控加工效率的角度来看,增加切削深度可能是一种值得考虑的方法。其中一个重要原因是,实验表明,一旦切削深度等于进给量的 10 倍,增加切削深度对刀具耐用度的影响将微乎其微。如果提高切削速度,改变切削速度会导致刀具耐用度以接近两倍的速度发生变化;如果改变进给量,刀具耐用度也会发生大致相同的变化。因此,当我们批量生产模式下的坯料无法实现所谓的 "净尺寸 "时,增加切削深度是一种既能实现高效生产周期,又不会导致刀具成本大幅增加的选择。

工具选择

硬质合金刀具是当前刀具市场的主流刀具。大家对这种刀具都不陌生。可以根据加工现场的实际情况,调整硬质合金刀具的三个切削元件,从而最大限度地提高刀具寿命和加工效率。然而,立方氮 硼基刀具的发展时间并不长,很多人从未接触过这种刀具。然而,随着硬质材料和难加工材料的出现,立方氮化硼刀具逐渐出现在大家的视野中。但很多人往往认为立方氮化硼刀具仅限于高速切削和精加工工艺。

事实上,随着超硬材料刀具行业的不断发展和创新,立方氮化硼刀具已广泛应用于粗加工工艺和间歇切削条件。立方氮化硼刀具的选择与硬质合金刀具相同。根据不同的工件材料,选择不同的刀具牌号和刀具结构。

复合焊接立方氮化硼刀片一般用于精加工。它只有切削刃部分是立方氮化硼材料,基体是硬质合金基体。刀的深度控制在 0.5 毫米以内,因此只能用于精加工工序,对于有较大边缘和不规则表面的工序,应选择整体立方氮化硼刀片。刀身整体由立方氮化硼制成。切削深度为 1-10mm,刀具寿命一般为 3 小时/刃。

随着立方氮化硼刀具的研究进展和加工的实际需要,由原来的高速精加工发展为间歇、粗加工和半精加工,也可以在普通机床上使用,使用成本也更加经济。

更多阅读

立方氮化硼刀具和硬质合金刀具的加工范围相互重叠。例如,灰铸铁、硬质合金刀具和立方氮化硼刀具均可加工。可以根据企业的需要,选择更经济、性价比更高的刀具材料--硬质合金。由于自身性能的限制,硬质合金刀具的最高线速度可达 350m/min,而立方氮化硼刀具可达 1500m/min。同时,立方氮化硼刀具的耐用性是普通硬质合金刀具的 30-50 倍。使用寿命是层状硬质合金工具的 5-15 倍。

不过,企业也不要盲目选择立方氮化硼刀具来加工灰口铸铁。毕竟,立方氮化硼刀具的价格高于硬质合金刀具。因此,建议选择大批量生产、加工效率要求高的产品。对于立方氮化硼刀具,如果加工效率不高,作业量少,选择硬质合金刀具更经济、更划算。