冲压加工在技术和经济方面具有许多独特的优势,主要优点是生产效率高、操作方便、易于实现机械化和自动化。

压铸是一种铸造模锻方法。压铸模锻工艺是在压铸模锻机上进行的专用工艺。它是将熔金液高速倒入压室,填充钢模型腔。并使合金液在压力下凝固形成铸件的方法;

压铸的基本过程是先将熔融金属以低速或高速注入模具型腔。模具具有可移动的型腔表面。在熔融金属冷却过程中,它被加压锻造,从而消除了毛坯的收缩。收缩缺陷也使毛坯内部结构在锻造状态下达到碎粒,毛坯的综合机械性能得到显著改善。此外,该工艺生产的毛坯表面光洁度为 7 (Ra1. 6),与冷挤压或机械加工生产的表面一样,具有金属光泽。因此,我们称压铸模锻工艺为 "终极成型工艺"。

压铸件与冲压件的区别

虽然都是金属加工技术,但它们之间有很大的区别:

金属冲压是一种使用冲头和模具使不锈钢、铁、铝、铜和其他板材及其他材料变形或断裂,以达到一定形状和尺寸的工艺。

压铸是压铸件的一种。它使用装有铸造模具的压铸机械压铸机,将加热后的铜液、锌液、铝液或铝合金液倒入压铸机的进料口,并通过压铸机。压铸就是按照模具限制的形状和尺寸铸造铜、锌、铝部件或铝合金部件。此类零件通常称为压铸件。

压铸和冲压都是零件的加工成形方法,但压铸是利用压力使液态金属充满模具,获得与模具相同的零件;冲压则是利用模具的功能,去除部分固态金属,获得所需的零件。

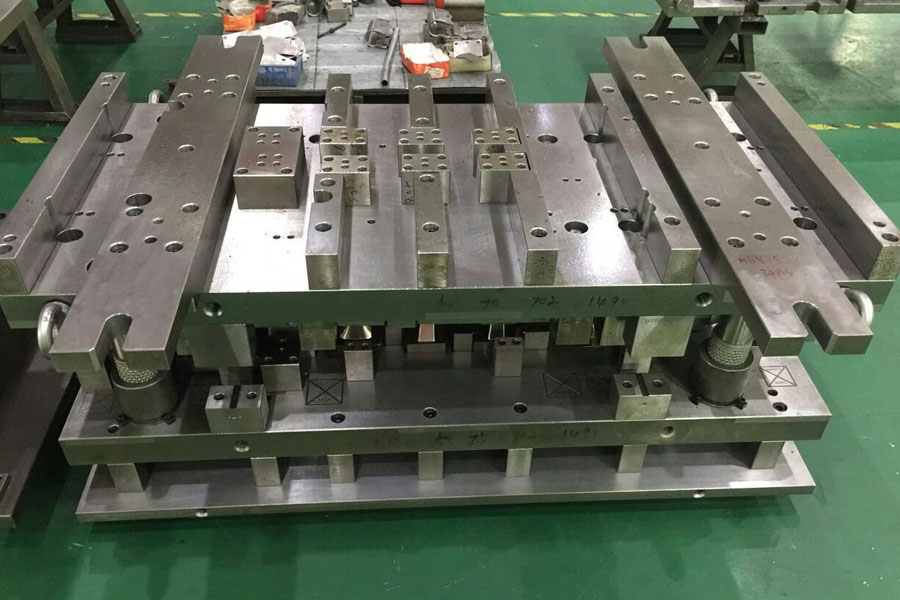

压铸模具和冲压模具的区别

冲压分为冷冲压和热冲压。与冷冲压相比,热冲压工艺能有效兼顾轻量化和碰撞安全问题,以及高强度冲压件的回弹和模具磨损问题。热冲压是通过其成型模具实现的。模具设计的合理与否将直接影响到热冲压的效率。

热冲压模具的设计和制造方法主要分为四种类型:钻孔型、分层型、喷淋型和铸造型。

1.钻孔类型

钻孔式通过在凸凹模型表面下最大限度地按如下方式布置管道来实现镶件冷却系统的布置。其优点是加工简单、模具更换方便、通用性强;

其缺点是:无法按照形状加工,模具冷却均匀性差。

2.分层

分层式是以冷却管为界面,通过对模具表面和模具的其他部分进行分层设计和加工。其优点是保形性好,热交换面积大,密封简单;

其缺点是需要高精度的加工设备,冷却管道复杂,传热性能差。

3.淋浴类型

喷淋式是在模具表面开一系列小孔,在小孔中布置喷嘴。合模后,利用喷嘴将高压冷却液雾状喷射到热钢板上,实现淬火冷却。其优点是冷却效果好,加工材料相变充分,零件机械性能优良;

其缺点是加工困难,而且模具上残留的水滴会严重损坏模具表面,降低模具寿命。

4.铸造类型

熔模铸造式是通过固定的冷却管完全预埋在砂模中,通过浇铸得到模坯,经过机加工得到整体模具。其优点是冷却管布置灵活,保型性好,管道密封简单可靠,易于加工;

其缺点是模具强度差,熔铸工艺复杂,管材与基体的冶金结合要求高,位置精度要求高,难以实现局部修模。

在四种热冲压模具设计和制造方法中,钻孔式和分层式应用最为广泛。