汽车铸件的综合设计

随着汽车节能环保要求的不断提高和生产成本的不断降低,我们将充分利用铸造的优势,通过对冲压、焊接、锻造、铸造成型的多个零件进行合理设计和结构优化,实现一体化零件的铸造。成形可以有效减轻零件重量,减少不必要的加工工序,从而实现零件的轻量化和高性能化。

普通铸造整体式车桥壳的主要形式是将无缝钢管作为半轴套筒压入车桥壳的两端,用销轴固定,形成车桥壳总成。为了进一步提高轴箱的强度和刚度,简化工艺流程,一汽集团开发了将轴套(图 1 中轴箱两侧的部件)直接浇铸在轴箱上的整体式轴箱。加工难度大,成本降低较多,轴箱结构趋于简单,轴箱刚度较好,可做成复杂而理想的形状,壁厚可改变,可获得理想的应力分布,其强度和刚度都较大,工作可靠。由于集成了轴套,铸件的尺寸明显增大。铸件长度为 2 258 毫米,单件重量超过 200 公斤。鉴于这种一体化铸件的特点,公司建立了专门的生产线以确保生产。

汽车铸件的集成化发展趋势在有色合金铸件的发展中更为明显。为了充分利用铸造工艺可实现复杂结构铸件生产的特点,出现了车门内板、座椅框架、仪表板框架、前端框架和防火墙等高压铸件的一体化设计。这些铸件的尺寸明显大于目前生产的铸件。铸件的生产需要 4 000 至 5 000 吨甚至更大吨位的压铸机。

汽车铸件的轻量化

在保证汽车强度和安全性的前提下,尽可能减轻汽车的整备质量,实现轻量化,从而提高汽车的动力性,降低油耗,减少尾气污染。汽车整备质量每减轻 100 千克,百公里油耗可减少 0.3 至 0.6 升;汽车自重减轻 10%,燃油效率可提高 6%至 8%。随着环保节能的需要,汽车轻量化已成为世界汽车发展的趋势,汽车铸件轻量化也成为汽车铸件的重要发展方向之一。

汽车铸件的轻量化设计

由于铸件整体安全系数的需要,等厚设计是汽车铸件的主要设计方法之一。但等厚设计的主要缺点是不能充分发挥结构性能,增加铸件重量。利用 CAE 分析、拓扑优化等方法对零件进行优化设计,使零件各部分的应力值接近,即各部分壁厚不一致,受力小的部分减薄或不必要减薄,以减轻零件的重量。考虑到铸造成形可以实现复杂结构铸件的成形,可以实现各种不规则形状截面的成形。设计时,利用 CAE 或拓扑优化对零件进行应力分析。根据受力分布情况,确定零件的形状和具体零件的材料厚度。通过加固、挖洞和加厚铸件,可以大大减轻部件的重量。

轻合金汽车铸件

使用铝和镁等轻合金材料是目前各国汽车制造商采取的主要减重措施。铝的密度仅为钢材的 1/3,具有优异的耐腐蚀性和延展性。镁的密度较低,只有铝的 2/3,在高压铸造条件下具有良好的流动性。铝和镁的比强度(强度与质量比)相当高,在减轻自重和提高燃油效率方面起着决定性作用。近两年来,美国汽车工业的竞争力不断增强,这与美国大规模采用铝镁结构铸件和一体化铸件密切相关。

德国宝马公司推出的新 5 系配备了最新一代镁铝复合直列六缸发动机缸体,重量比上一代减轻了 10 公斤,大大提高了性能和燃油经济性。但需要注意的是,铝和镁等轻合金原材料的价格远高于钢材料,这限制了其在汽车行业的广泛应用。然而,尽管原材料价格相对较高,目前自行车用镁铝铸件的消费量却在逐年增加。一方面,技术进步弥补了成本的增加。另一方面,市场竞争迫使汽车制造商降低利润,采用更多的轻合金。然而,要想大大增加轻合金的用量,降低镁锭和铝锭的采购价格,发展先进的成型技术是关键之一。

高性能汽车铸造材料

提高材料的性能,使零件的单位重量能够承受更大的载荷,是有效减轻铸件重量的方法之一。支架类结构铸件在汽车铸件中占有很大比例,因此其铸件的开发也成为人们关注的焦点之一。通过热处理等措施,改变材料的微观结构,从而提高零件的强度、刚度或韧性,可以有效减轻零件的重量。

奥氏体球墨铸铁不仅强度比普通铸钢材料高,而且密度比钢低。其密度为 7.1 g/cm3,而铸钢的密度为 7.8 g/cm3,是近年来广泛推荐的材料。它采用奥氏体回火球墨铸铁,在铸件尺寸相同的情况下,比钢铸件轻 10%。东风汽车公司曾用奥氏体球墨铸铁代替钢铸件,对某型商用车进行了轻量化验证工作。鉴于奥氏体球墨铸铁零件强度高的特点,在专家论坛上对 14 个悬挂零件进行了重新设计。一般来说,汽车铸件的材料更换往往伴随着零部件的轻量化设计。

在铝合金和镁合金铸件中,改用高强度和高韧性材料。在原有轻合金减重的基础上,采用高性能材料进一步减重。美国通用汽车公司采用高性能的 AE44 合金代替 原来的铝合金,采用高压铸造的方式生产副车架,进一步减轻了铝合金的重量 6 公斤。

汽车铸件开发的数字化

汽车铸件开发与数字化技术的全面结合,可以显著提高铸件工艺水平,缩短产品设计和试制周期。目前,数字化制造技术已在汽车铸件开发中得到广泛应用。在铸件结构设计和铸造工艺设计阶段,Pro/E、CATIA、UG 等三维设计软件已得到广泛应用,一些先进的铸造企业已实现无纸化设计。MAGMA、ProCAST 和华铸 CAE 等软件已广泛应用于模拟汽车铸件的凝固过程、微观结构、成分偏析和材料性能。它还可以分析铸造过程中的速度场、浓度场、温度场和相位。场、应力场等的模拟。模拟场、应力场等,可确保在批量生产前优化工艺方案。

为适应汽车铸件快速发展的需要,在 CAD/CAE 设计开发的基础上,RP(快速成型技术)已广泛应用于汽车铸件的快速试制。在获得 CAD/CAE 原始数据后,采用逐层叠加的方法,通过粘接、烧结或烧结等方法获得铸件原型或形成铸件所需的模具原型。前者可通过熔模铸造、石膏浇注等方法试制铸件样品,后者可直接作为模具制造砂芯,通过砂芯装配造型浇注铸件。此外,还可采用粉末激光烧结法(SLS)直接完成砂芯和砂模的制作,从而获得试制铸件所需的砂模。对于结构相对简单的外模,也可采用数控机床用可加工塑料加工 CAM,获得试制铸件所需的芯盒和型模,或直接加工砂块,直接获得外模的砂型。

总体而言,数字化技术已经渗透到铸件设计、开发和试制的各个环节,有效提高了铸件开发的速度和效率。目前存在的主要问题是,设计、分析和快速制造的数字化技术是相互独立的。当开发过程从一个阶段转换到另一个阶段时,还需要进行相当繁琐的数据转换工作。希望今后能为应用于铸件开发各个环节的数字化技术开发出统一的数据接口平台,建立标准化的数据转换标准,实现不同软件之间的无缝数据转换,从而进一步提高铸件的开发速度。

薄壁复杂结构铸件的生产技术

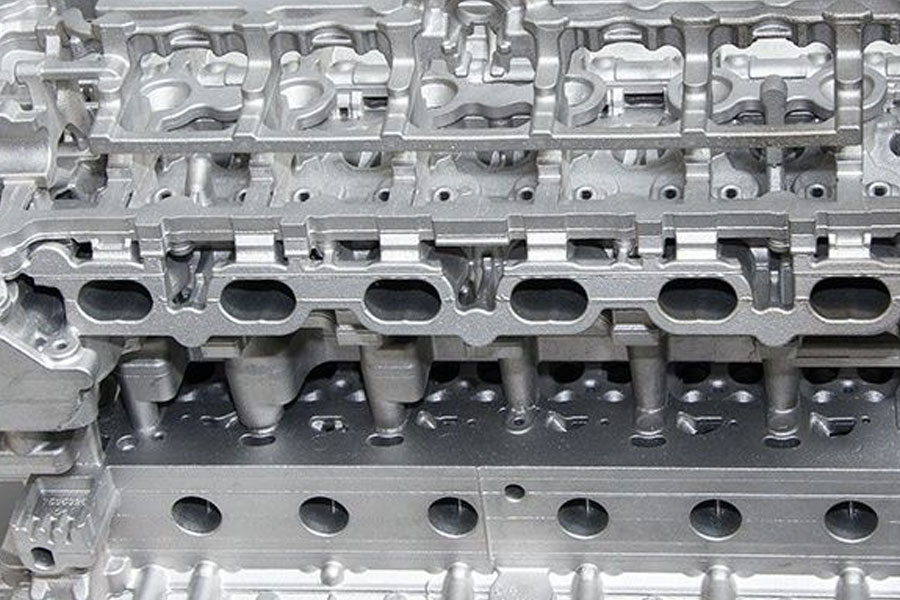

随着汽车工业的发展和节能减排的要求,汽车零部件越来越轻。通过薄壁设计,减轻重量是发动机缸体的重要发展方向。以一汽铸造有限公司为一汽大众生产的铸铁缸体为例。早期生产的 06A 缸体的壁厚为 4.5 毫米 ± 1.5 毫米,EA111 缸体的壁厚为 4 毫米 ± 1 毫米。目前大量生产的 EA888Evo2 缸体的壁厚为 4 毫米 ± 1 毫米。3.5毫米±0.8毫米,下一代 EA888Gen.3缸体产品结构更为复杂,其壁厚仅为3毫米±0.5毫米,是目前最薄的灰铸铁缸体。虽然在批量生产中存在断芯、浮芯、壁厚波动大等问题,但通过控制砂芯和造型砂的质量,广泛采用的水平浇注工艺仍能满足 EA888Evo2 缸体的生产要求。但无法满足 EA888Gen.3 缸体的生产要求,因此必须采用整芯总成垂直铸造工艺。

大型铝镁合金结构件的制造技术

随着节能、环保、降低零部件成本等要求的不断提高,铝镁合金大型结构铸件已成为重要的发展趋势,其制造技术也成为当前发展的重点。目前,大型铝镁合金结构件的主要生产技术包括高压铸造、挤压铸造和低压铸造。由于高压铸造生产效率高、产品质量好,已成为目前的主要生产工艺。其制造技术的发展主要集中在高压铸造过程中易夹带气体,铸件内部形成气孔,无法改善热处理的问题。

德国富来公司开发的真空负压吸铸工艺,整个压铸过程是在高真空(小于30mbar)下进行的。熔融金属在真空状态下通过铸型、压力室和吸管,并被吸管吸出熔炉而不被氧化,脱模剂的蒸汽也由真空系统排出。上述真空负压抽吸铸造工艺的主要特点是:开始定量浇注时,整个系统处于高真空状态;在定量浇注过程中,型腔中的气体和金属熔液能有效排出;浇注过程中金属熔液不发生氧化;浇注过程中无热量损失,可采用较低的浇注温度进行浇注,并可在实时监控下进行无扰动层流充填。上述工艺已成功应用于汽车曾道人论坛汽车结构铸件的批量生产,为高品质轻合金铸件的应用提供了先进的成形方法和工艺。

瑞士布勒公司开发了一种用于生产结构铸件的双回路真空系统。这种生产技术被称为结构生产技术。使用结构生产技术可以提高抽真空的速度,从而获得稳定的生产条件,并显著提高压铸件的质量。如图 5 所示,双回路真空系统中一回路的抽气口布置在压力室的上端,主要用于抽取压力室内的空气。当注入柱塞向前移动封住注入口时,它启动,当柱塞即将封住吸入口时,它关闭。另一个回路设置与传统真空工艺相同,主要用于抽取腔体内的空气。目前,该技术已成功应用于乘用车铝合金集成减震塔、车门内板和车身导轨的制造。

铸件的精密铸造成型技术

通常所说的汽车铸件精密铸造主要是指消失模和熔模铸造技术。随着汽车铸件成形技术的发展,铸件精密成形是指一种铸造成形方法。用这种成形方法生产的铸件可以不切削或少切削直接使用。随着对铸件尺寸精度要求的不断提高,精密铸造技术近年来发展迅速,出现了精密砂型铸造、消失模铸造、控压铸造、压力铸造等一系列新的铸造方法。科斯沃斯铸造法是英国开发的一种利用锆砂芯组件和电磁泵控制浇注的方法。它已成功用于铝合金缸体的批量生产,并出现了许多工艺变体,如用低压浇注代替电磁工艺,如泵浇注等。这种铸造方法可生产壁厚为 3.5 至 4.0 毫米的铝合金缸体,是目前精密砂型铸造的代表工艺。

消失模铸造工艺发明于1965年,生产的汽车铸件主要有缸体、缸盖、进排气管等产品,并已形成规模化生产。我国自 20 世纪 90 年代引进消失模铸造技术以来,已初具规模,并被国家作为应用最广泛的高新技术加以推广,改造了传统铸造行业。目前,我国有硅酸钠型壳、复合型壳和硅溶胶型壳三种投资精密铸造工艺。其中,用于生产汽车产品硅溶胶型壳的铸件表面质量可达 Ra 1. 6 μm,尺寸精度可达 CT4.5~1.5 mm。东风汽车精密铸造有限公司采用硅溶胶+水玻璃复合制壳工艺生产复杂结构一体化铸件,大大降低了生产成本。熔模铸造技术造型工艺的发展趋势是铸件越来越接近最终产品,产品的复杂程度和质量越来越高。CAD、CAM 和 CAE 的应用已成为产品开发的主要技术,专业化合作开始显现。

真空铸造、充氧压铸、半固态金属流变或触变压铸等工艺方法是在高压铸造工艺的基础上发展起来的,旨在消除铸造缺陷,提高内部质量,扩大压铸件的应用范围。在挤压铸造过程中,熔体在压力作用下进行充型和凝固,具有光滑、无金属飞溅、金属液氧化损耗少、节能、操作安全、减少铸件气孔等缺陷等优点。它可用于铝合金子框架等。高性能铝合金铸件的开发和应用已十分广泛。

汽车产量的持续增长,迫切要求铸件生产向高质量、高性能、近净形、多品种、低消耗、低成本的方向发展。因为整车中约有 15%至 20%的零部件是铸件。这就要求铸造行业不断应用各种新技术、新材料,提高铸件的整体水平。铸件精密铸造成形技术可以满足汽车铸件的上述要求,其应用也将涵盖汽车铸件的不同铸造生产工艺。

Conclusion

为了适应日益严格的环保法规要求,汽车正朝着轻量化方向发展。汽车重量每减轻 10%,油耗可减少 5.5%,燃油经济性可提高 3%至 5%,排放可减少约 10%。铝镁合金等有色合金铸件的应用、大型复杂结构一体化铸件的开发、铸造精密成形技术的广泛应用是实现汽车铸件轻量化的主要途径。因此,需要在广泛应用数字化技术的基础上,通过高性能铸造材料和自动化设备的广泛应用,实现汽车铸件的研发和生产,以满足现代汽车工业的需求。