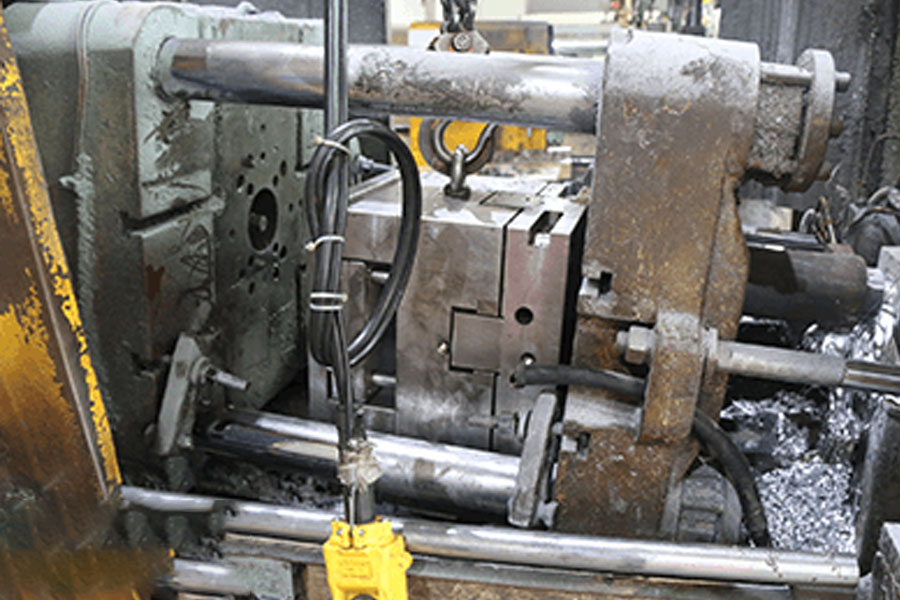

铝合金压铸模具的工作条件与高温高压相适应。同时,铝合金压铸模具在工作状态下需要承受金属液的反复冲击。在实际生产中,由于铝合金压铸模具成本高、生产周期长、过早失效等原因,使用寿命会大大缩短。-铝合金压铸模具的开裂和失效问题一旦得不到有效解决,将直接影响生产企业的经济效益。为此,越来越多的铝合金压铸生产企业加大了对裂纹失效的分析力度。以下内容以 H13 钢热作模具钢为例,结合实际生产过程,从铝合金模具材料、显微组织、放电加工等方面分析铝合金压铸模具开裂失效的原因。并采取了相应的措施。

1.铝合金压铸模具开裂故障原因分析

化学成分

从化学成分的角度来看,H13 型钢热作模具钢主要涵盖了 C、SijMn、Mo、Cr 和 V 等富集元素。从化学特性的角度来看,H13 型钢热作模具钢在材质上属于低 Si 和高 Mo 热作模具钢。在生产过程中,制造商会根据实际需要适当降低钢中的 Si 含量或增加 Mo 含量。通过降低 Si 含量,可有效减少偏差

发生析出现象,进一步细化奥氏体晶粒,提高钢的强度和韧性。增加 Mo 的含量可以提高钢的淬透性、耐回火性和耐热性。并有效防止钢中晶界碳化物的析出以及贝氏体的转变。实践证明,低 Si、高 Mo 钢会降低凝固过程中的欠冷概率,从而有效防止枝晶、蜂窝柱状晶和枝晶偏析的发生。Mo 和 V 元素的结合可形成合金碳化物,如 VC、MoC 和 Mo2C。在适当的高温条件下,合金碳化物会以精细分散的状态析出,这将大大改善高温材料的热固性能。虽然从化学成分上看,H13 钢型热作模具钢具有很强的抗裂性,但在实际操作中,我们发现 H13 钢型热作模具钢存在早期开裂失效的现象。为了更好地分析裂纹失效的原因,有必要有效结合 H13 钢型热作模具钢的微观结构进行进一步分析。

Microstructure

为了全面研究铝合金压铸模具的微观结构,本部分以真空淬火回火后未投入使用的模具材料和使用过的模具材料为研究对象,分析铝合金压铸模具的微观结构,进而找出开裂失效的原因。

真空淬火和回火后尚未投入使用的模具材料

通过实践发现,热处理后的研究对象基体上分布着不均匀的组织。通过在低倍显微镜下观察研究对象,我们发现大量析出的颗粒状碳化物分布在基体上,并发生了偏析。换句话说,与正常组织的碳化物相比,这部分碳化物的体积更大。由于碳化物和合金碳化物的过度析出,模具材料失去了大量周围的碳和合金元素。在正常情况下,模具的偏析碳化物在淬火加热时不易溶解。但由于其缺乏碳和合金元素,在高温加热下容易转变为马氏体,从而降低回火质星,并大大降低钢的强度和韧性,使其容易发生刚才断裂。通过使用低倍显微镜观察真空淬火前的退火钢,我们发现钢的基体也存在偏析现象。这种现象的出现说明钢材原料的均匀性不够。而一旦偏析现象得不到有效处理,就会增加模具开裂和失效的风险,影响模具的最终使用寿命。

使用后的模具材料

在实际生产中,一般的 H13 钢热作模具钢模具在使用约 3 万次后,模具表面会出现不同程度的裂纹,如:晶间腐蚀裂纹和多条裂纹交汇后剥落、形成凹坑等。造成这种现象的原因主要是原材料的冶金缺陷。

EDM

电火花加工是铝合金压铸模具常用的加工方法之一。与其他加工方法相比,这种加工方法在具体应用过程中具有加工精度高、自动化程度高、易于加工不规则形状零件等优点。然而,加工过程中释放的火花具有高温高压的特点,工作液的温度会随着火花的温度升高而升高。

急剧下降使钢材表面分为热重熔区和热影响区。所谓热熔区,是指表面金属被放电时释放的高温熔化。由于熔体没有被完全抛出,保留下来的熔体会在工作液冷却时凝固。热重熔区主要分布在钢表面的最上层。与热重熔区的热影响层相比,金属材料受到的影响是

经过高温灼烧后,虽然没有出现熔化现象,但材料的金相结构却发生了相应的变化。通过大量实践,我们发现热模过程也会增加热重熔区和热影响区模具开裂和失效的风险。电火花加工后的铝合金压铸模具通过煤气炉后,虽然模具的金相结构没有发生相应的变化,但却进行了热重熔。

但是,该区域会出现轻微裂纹,当裂纹扩展到热影响区时,微裂纹范围会再次增大,这反过来又会增加模具开裂失效的程度。

2.铝合金压铸模具开裂故障的预防措施

3.结论

总之,随着我国社会经济的快速发展,铝合金压铸模具生产厂家的数量和生产规模也迅速扩大。但是,由于铝合金压铸模具的生产成本投入较大,一旦生产质量无法得到有效保证,就会直接影响到生产厂家的生产效率和市场竞争力。在生产过程中,裂纹失效是铝合金压铸模具常见的质量问题。这不仅引起了生产厂家的广泛重视,也被广泛用于影响消费者。为此,加大对铝合金压铸模具裂纹失效的研究显得尤为重要。以上内容分析了铝合金压铸模具裂纹失效的原因,并在此基础上提出了铝合金压铸模具裂纹失效的预防措施。希望能给相关工作者带来一定的参考价值,促进我国铝合金压铸模具行业的持续、快速、健康发展。

同类文章:铝压铸模具容易开裂的原因