发动机轻量化和浸渍处理建议

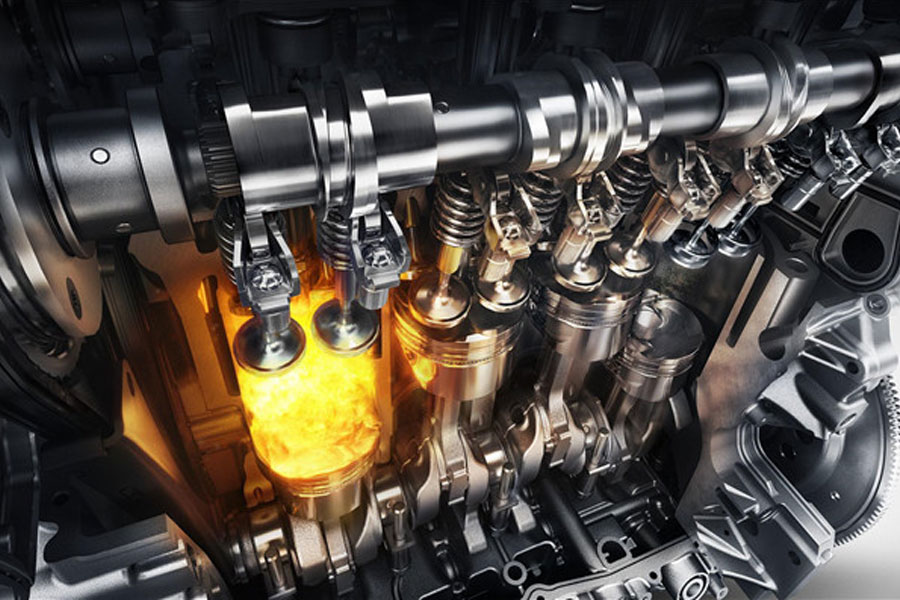

轻量化已成为当代汽车工业的发展趋势,这主要是由全世界对环保和节能的重视所决定的。数据显示,如果一辆汽车的自重减少 10%,其燃油效率就能提高 15%。燃油效率的提高意味着汽车的油耗和排放都会减少。因此,减轻汽车重量是提高汽车节能环保水平的最有效途径。发动机是汽车最关键的大总成,减轻发动机的重量是减轻汽车重量的关键。

从技术角度看,实现轻量化的途径有很多,如整机结构优化、附件模块轻量化等,但采用塑料、铝合金和镁合金等轻量化材料替代铸铁等传统材料是目前的减量化途径。发动机重量的主要途径。事实上,铝合金多年来已广泛应用于发动机缸盖、进气歧管以及水泵壳、机油泵壳等较小的零部件,近十年来,越来越多的公司采用了铝合金缸体。然而,与铸铁相比,铝铸件在铸造过程中由于晶体形成、收缩和气体吸收等原因,更容易产生内部疏松、缩孔和气孔。这些有缺陷的铸件在机加工后会有一层致密的表面层。该区域被去除,从而暴露出内部组织缺陷。对于那些对发动机密封性有要求的铝铸件来说,在生产线上通过检漏工序时,缺陷微孔的存在会导致渗漏过多,产生废品,有时甚至会成批生产。由于这些情况要经过多次加工才能发现,因此还会造成工时、原材料和能源的严重浪费。由此可见,要解决铝铸件废品率高的问题,必须在生产中采取一定的处理措施。目前,最常用的技术是浸渍处理,即堵漏。所谓 "浸渗",就是在一定条件下,将浸渗剂渗入铝铸件的微孔中,凝固后,渗入孔隙中的填料与铸件孔隙内壁连成一体,堵塞微孔,使零件满足增压、防渗、防漏的工艺技术要求。真空压力浸渗工艺 目前,国内外铝铸件生产普遍采用真空压力浸渗方法。该工艺主要在真空压力罐中进行。按照工艺流程,可分为前处理、浸渍处理和后处理三个阶段。其各个步骤主要包括预处理又称微孔预处理,主要是对铸件进行脱脂、清洗和干燥,为下一道工序做准备;浸渍处理的第一步是将工件放入筐中,然后将筐放入浸渍槽中;对浸渍槽进行抽真空,以除去零件孔隙中的气体;将密封剂从储罐输送到浸渍槽,并将仍处于真空状态的零件浸入其中;再次对浸渍槽抽真空,以除去密封剂中的气体;释放真空,用压缩空气对浸渍槽加压,帮助将密封剂推入孔隙;释放压力,将密封剂放回储罐;后处理主要是拆卸部件、旋干、冲洗和完成固化操作。

前处理的主要目的是去除零件表面的油污、金属屑和灰尘,提高浸渍质量,防止油污和机械杂质带入浸渍液影响渗透和附着力。常用的脱脂方法包括溶剂脱脂、碱液脱脂和电化学脱脂。铸件经上述脱脂和清洗后取出,用热水冲洗,然后在 80-90 ℃ 下烘干。为了提高浸泡效果,防止大量水分进入真空泵,清洗后的干燥非常重要。浸渍处理是将预处理后的工件放入浸渍槽中密封抽真空,充分排除槽内和铸件孔隙中的空气和细小灰尘,为浸渍剂的填充和浸润创造压差动态条件。然后,浸润剂被罐内负压吸入,再次抽真空。第二次抽真空的目的是将罐内浸渍液中的气体排出,防止含有气体的浸渍液渗入铸件的微孔缺陷中,以免凝固时产生气孔影响密封性能。最后,加压,使已填充并渗入铸件孔隙的浸渍剂进一步渗透到缺陷各部分的最深处。浸润剂是一种由无机或有机物质制备而成的液态物质。目前,最广泛使用的甲基丙烯酸酯 PC504/66 密封胶是在加热条件下固化的,聚合时收缩率低,因此微孔填充效果突出。同时,其低粘度有助于密封胶快速深入微孔。固化后的密封胶可在 -50~200 ℃ 范围内正常工作。后处理是对工件进行滴注、清洗,然后放入固化炉中固化,使进入铸件孔隙中的浸润剂由液态变为固态,形成凝固的固化膜。固化温度一般设定在 80~90 ℃,或在室温(25 ℃ 以上)下放置 24 小时。如果在 300 ℃ 以上使用,则应在 80 ℃ 下固化 2 小时,然后在 110 ℃ 下固化 1 小时。

至于在生产过程的哪个环节进行浸渍,不同的生产厂和不同类型的工件有很大的不同。少数企业会对所有对制造精度和气密性要求较高的动力总成零件做出统一规定:此类零件必须在机加工前,也就是仍处于铸造状态时进行浸渍,以达到改善。铸件性能、延长加工过程中的刀具寿命和保证产品质量的目的。然而,大多数工厂仍根据不同类型的零件采用不同的方法。一般来说,对于少数关键零件,如发动机中的铝缸体,通常要求所有零件在铸造状态时就进行浸渍,然后再送去。OEM 至于一些工件在 OEM 的生产线上经过一定的工序后按照一定的标准进行浸渍,则取决于 OEM 的制造工艺。

对于大多数零件来说,一般不要求在铸件状态下进行浸渍。而是根据实际情况,在生产过程中的某个工序后实施浸渍处理。也就是说,当经过几道加工工序后的工件确认某些部件的泄漏检测值在规定的区间内时,只对这部分废品工件进行浸渍。在大多数情况下,不合格工件的比例很低(大约为 1%至 2%),但当这一比例超过一定限度时(视具体情况而定),原始设备制造商就会要求毛坯厂对所有铸件进行浸渍。

也有一些需要浸渍处理的部件由于结构原因不在原始设备制造商的制造流程中。对于检漏结果超出公差范围的零件,无论实际测量值有多大,都会直接报废。但如果泄漏值超出工件比例达到一定程度,主机厂也会对所有铸件毛坯提出浸渍处理的要求。

那么,浸渍处理的实际操作在哪里呢?国内外普遍的做法是由独立的专业企业承担。这样不仅效率高、质量容易保证,而且对于总装厂来说成本也相对较低。但也有少数发动机厂批量大、生产节奏快、产品质量要求高。他们会在车间开辟一块封闭区域,让上述从事浸渍处理的专业工厂建设一条相对单一、高效、机械化程度较高的浸渍生产线,相当于车间的一个工段。当然,这个 "工段 "的运转率要低于一般的生产线。

对浸渍工件进行多重定义

众所周知,作为发动机的主体,气缸体是其中最大、最重的部件。选用铝合金时,其重量减轻一半左右对发动机轻量化的意义最大。然而,鉴于气缸体结构复杂、加工工序多,与发动机中的其他铝铸件相比,铝气缸体在铸造成型过程中出现内部缺陷的概率也更大。因此,如何规范、高效地采用浸渗工艺保证其质量也是企业最为关心的问题。下面就以铝缸体为例,通过一个具有代表性的案例来进一步说明需要浸渗的工件的界定和审批问题。某现代化汽车发动机厂新建的铝制气缸加工生产线,在工件进入中间清洗工位前,已完成所有粗加工工序。在接下来的主轴承盖安装和后续精加工操作前,设置了一个密封检测站。这个工位除了对铝合金缸体的低压油道、水道和高压油道进行检漏外,还相当于设置了一道闸门。根据测得的泄漏值,判断该铝缸体是否浸渍。

对于工件,设定了两个筛选限值:第一个是被检工件的泄漏率,以低压油道为例,泄漏率限值为 30 CC/min;第二个筛选限值是 该被检工件是确定铝缸是否存在泄漏的对象,但是否有可能且有必要通过浸渍处理进行补救。以低压油道为例,表中显示为 500 CC/min。有鉴于此,当经过中间清洗工序的铝制气缸体沿输送滚道进入密封测试站时,如果测得工件的任何一个泄漏值低于表中给出的相应筛选限值,即判定泄漏率合格,则进入下一道工序。但只要任何一个实际测得的泄漏值超过其泄漏率,但小于报废限值,以表中的低压油道为例,其范围在 30 至 500CC/min 之间。铝制缸体作为需要取出浸渍处理的工件,由滚道反向送出,然后人工取出送走。至于极少数测得的泄漏值达到甚至超过表中废品限值的工件,则会通过输送滚道流出。上述检测、筛选和分流过程由密封测试站内的机器人完成。

综上所述,铝合金气缸等零件经过浸渗处理后,不仅废品率降低,质量明显提高,而且在保证质量的前提下降低了制造成本,有效提高了生产效率。因此,在当代汽车发动机行业日益轻量化的过程中,科学合理地使用浸渗技术是彻底解决铝合金等轻量化材料铸件固有问题(如微孔等缺陷)的最佳方案。