随着电源组、电动汽车和地铁电机制造技术的快速发展,铸铝水冷框架结构在电机制造中得到了广泛应用。绿色环保能源电动汽车电机、高速动车组发电机、机场大巴电机、轨道交通城市交通永磁牵引电机等大多采用铸铝水冷底座。水冷铸架良好的散热效果是满足电机制造要求的关键。主要制造工艺包括金属冶炼技术、成形技术、装配技术、加工技术等方面。铸铝水冷机座的结构是否合理,其质量的好坏直接影响到该类电机的运行可靠性、劳动生产率和经济效益。应用结构 合理的铸铝水冷机座结构可以提高该类电机机座的运行可靠性,缩短制造周期,节约制造成本,提高劳动生产率和经济效益。

1.水冷框架的生产技术现状

1.1 加工方法

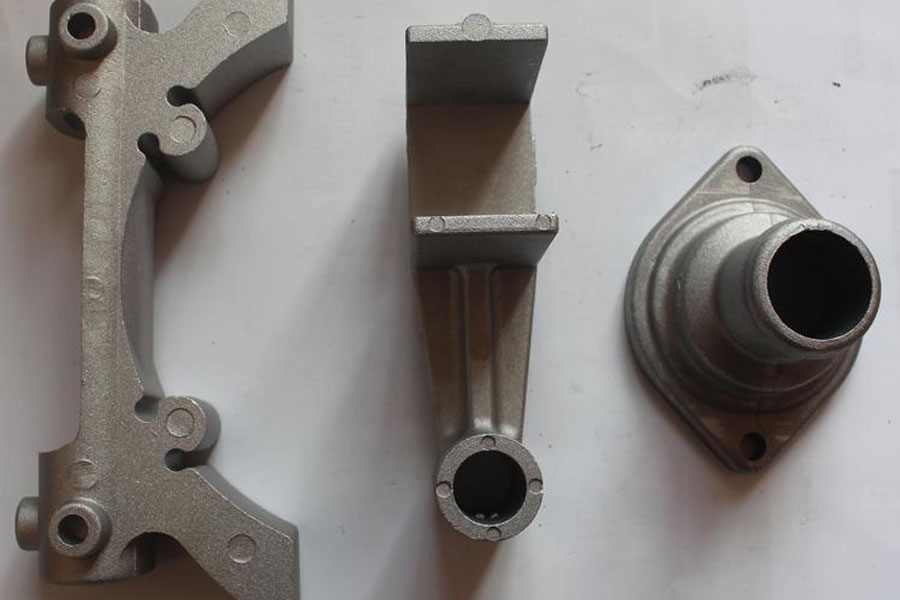

国内外同行业铸铝水冷底座的制造方法有:整体砂型铸造、分体砂型铸造、挤压造型等。整体铸造工艺流程为:型芯箱制造-砂型砂芯制作-合金熔炼-箱体组装-浇注-清理-成品。分型铸造工艺为:模芯盒制造-砂模砂芯制造-合金熔炼-箱体组装-浇注-清理-加工-焊接-组装形成基坯。挤压成型工艺流程为:模具制造-铸铝熔炼-浇铸铝锭-高压挤压成型-焊接-机座毛坯。

1.2 传统工艺和方法的缺点

整体铸造铸铝水冷却机架的问题是机架成品率低,制造周期长。最大的问题是水道砂芯清理难、水道砂芯固定难;分体式砂型铸铝水冷却机架结构存在问题。生产工艺繁琐,周期过长,质量难以控制,且内外筒需预加工,端面密封焊接,加工后易漏水;挤压铸铝水冷机座结构:受压力机吨位限制,大型 机座无法实现,且需加工的密封焊缝存在漏水风险。往往由于焊接质量问题导致机座漏水,影响机座性能,甚至导致电机报废。

2.新程序方法的构想和目标

通过分析传统工艺方法的缺点,提出了一种新工艺,其特点包括

3.新流程的具体实施过程

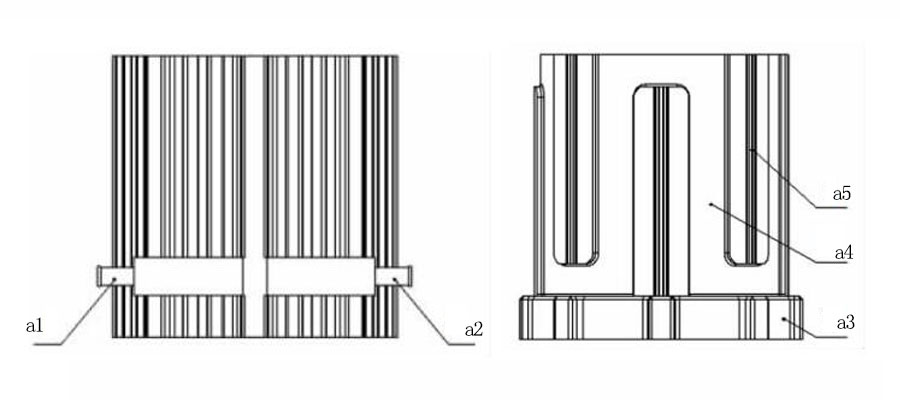

压铸新工艺的流程为:模具制造-合金冶炼-压铸-热套筒-焊接-基坯。缸体内外水道采用压铸法铸造成型,无需加工。充分利用压铸速度快、表面光洁度高的特点,采用压铸工艺,压铸成内外缸体。如图 2 所示,内筒上铸有 W 形水道结构和导向 W 槽;外筒上铸有导向和锁紧结构,内外筒同时预热,然后对内外筒进行加热,如图 3 所示。

如图 4 所示,密封件被焊接到基坯上。新工艺的优势在于

4.结论

W 型水冷车架生产新工艺开创了国内专业电机制造行业的先河。在吸收国内外铸铝机架制造技术的基础上,结合铸件结构,采用特殊工艺方法,实现了 W 型铸铝水冷机架的制造 在工艺中,充分利用压力铸造的特点,采用预热过盈套管,巧妙布置焊缝保护和防漏水结构,实现了 W 型铸铝水冷机座的制造。缩短了产品开发周期,降低了电机生产难度和劳动强度,简化了电机关键零部件的制造工艺,提高了制造和运行的可靠性,有效控制了电机制造成本。