计算公式

压铸机选择的计算公式:压铸机锁模力 (t) = 1. 4 * 铸件投影面积 * 压铸件投影面积与压铸件正投影面积之比 * 模量 (CM2)。

压铸机的吨位由机器的锁模力表示。

由于压铸合金是在 "高速高压 "状态下进行冲压的,如果压铸机锁紧不严,就会出现严重的飞料现象,造成工伤隐患、现场脏乱、铸件质量差等问题。

选择压铸机生产压铸件的计算公式如下:

- 压铸机锁模力 (t)=1.4*铸造投影面积*特定压力

- 铸造投影面积 - 压铸件正投影面积 * 模量 (CM2)

如果按重量或尺寸分别选择压铸机

你可以做到这一点:

尺寸:一般为产品(包括浇注系统)的浇注面积,单位为厘米,除以 2.5,得出的数字即为最小吨位要求。重量:有必要了解机器的最大浇注量。许多机器参数与料管和汤机的实际机器配置不同。例如,1250 吨的理论浇注量为 13-25.4公斤。实际上,很多压铸机的最大浇注量只有 10-12kg;1600 吨的出厂参数是浇注量 17-32kg,实际约为 16-20kg(根据各厂配置不同)。

压铸机的吨位是压铸机的锁模力,而不是锁模力。压铸机的锁模力是通过锁模油缸的锁模力和拨动力扩展机构来实现的,而不是锁模油缸的力。至于压铸机的吨位,它与压铸件的总投影面积(包括压铸件、渣袋、横道、浇口和饼的投影面积)有关,最好计算精确的投影面积,而不是使用系数。因为大部件的产品系数不能太高,而小部件的产品系数较高,所以根据模具的实际投影面积计算锁模力更为准确。至于铸造压力的选择,则取决于铸件的复杂程度,一般从 500bar 到 800bar 不等。

由于压铸合金是在 "高速高压 "状态下进行冲压的,如果压铸机锁紧不严,就会出现严重的飞料现象,造成工伤隐患、现场脏乱、铸件质量差等问题。

因此,压铸机可以提供 160t 的模力,压铸机就被称为 160t。

压铸吨位计算的实际操作

我的产品重 xx 克,尺寸是 xx*xx 毫米。我应该用什么尺寸的机器来印刷?\\这是在选择压铸机时经常遇到的问题。

压铸机的选择大致包括三个方面:

- 1.压铸机的吨位与材料是否会飞散有关

- 2.模具尺寸,这与模具能否安装在压铸机上有关

浇注量,这与产品能否成型有关

如何计算产品机器吨位?

关于压铸机吨位的计算问题,说难不难,说简单也不简单。只要理解了其中的关系,就很容易计算出产品所需的机器吨位。

首先确定这样一个概念

压铸机的吨位是指压铸机的锁模力

锁模力是选择压铸机时首先要确定的参数。锁模力的作用主要是克服型腔内的隆起力,锁住模具,防止熔融金属飞溅,保证铸件的尺寸精度。

那么回到最初的问题,如何计算压铸机的锁模力?首先来看下面的公式:

压铸机锁模力>开模力 F1×1.

那么,什么是开模力,如何计算呢?

开模力是指在压铸生产过程中作用在型腔上使模具膨胀的力。开模力可用下式求得:

浇注面积 × 浇注压力

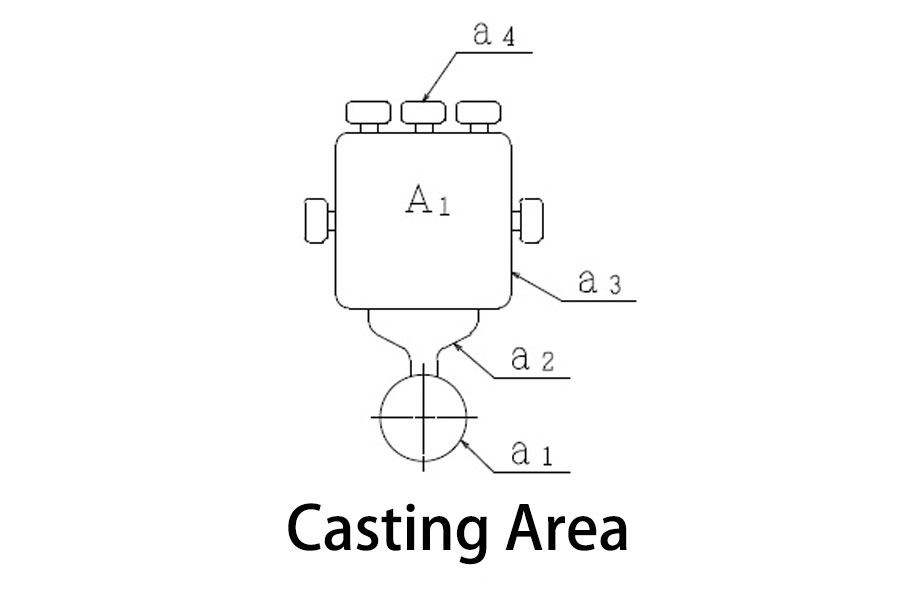

浇注面积 A1=a1+a2+a3+a4= 炉饼面积 + 流道面积 + 产品面积 + 渣袋面积

面积估算 当模具尚未完全设计好时,我们只能知道产品的预计面积 a3,并对其进行估算

- a2=0.

- a4=0.

蛋糕的面积是根据打孔器来计算的

开模力 F1= 浇注压力 Pp× 浇注面积 A1+ 中子分力 Fc(用滑块计算开模力)

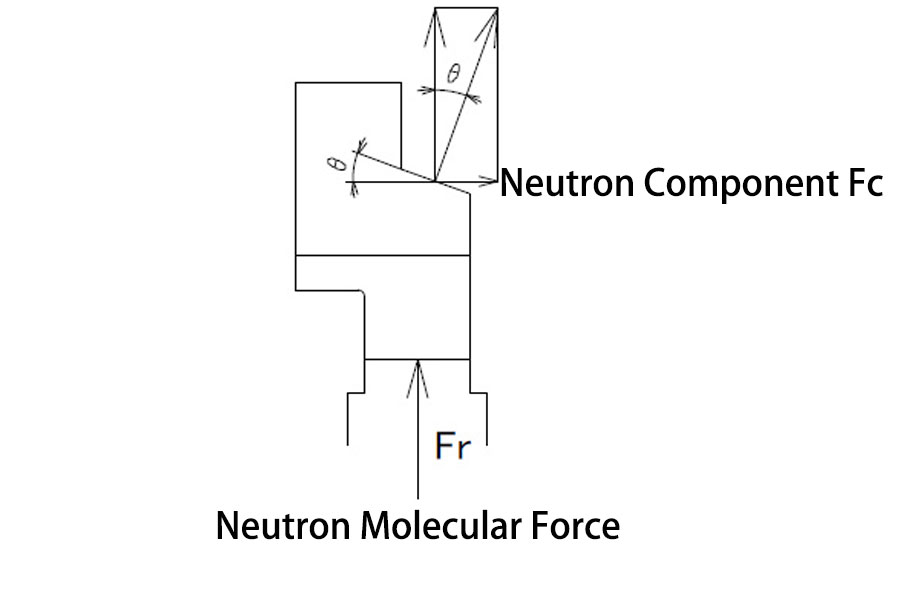

当存在滑块中子时,需要计算中子分子

中子返回力 Fr= 产品面积 Ac×计算铸造压力×75%。

中子分力 Fc= 中子返回力 Fr×tanθ

开模力 F1=(a1+a2)×Pp+a3×Pp×0. 75+a4×Pp×0. 25+Fc

铸造压力分布:

由于模具温度不合适,压力传递不均匀,因此对每个部件施加的压力进行了分类,计算方法如下:

- 产品部门=计算铸造压力×75

- 渣袋截面 = 计算的铸造压力 × 25

- 油饼,流道部分 = 计算出的铸造压力 × 100%

铸造压力估算:

铝:气密性要求一般在 80MPa 以上,其他为 60MPa

锌:约 30MPa

锁模力需要是开模力的 1.1 倍或更大。如果开模力大于锁模力,则很可能出现飞边(短射)和过大,无法进行实际生产。

综上所述,可以得出压铸机吨位的最终计算公式:

1 = 浇注面积 × 浇注压力 = (滤饼面积 + 流道面积 + 产品面积 + 渣袋面积) × 浇注压力 × 1.

压铸机吨位 = 夹紧力/10,夹紧力单位为 KN