4Cr5 Mo2V 是一种常用的压铸模钢。在压铸铝合金的过程中,由于铝熔液的侵蚀和粘附,模具会受到热损伤,如热疲劳和热熔损,导致其硬度下降,甚至过早失效。

为了研究镍或干燥是否能提高铝合金压铸模具的抗热损伤性,制备了含 1%镍和 1%钴(质量分数)的 4Cr5 Mo2V 钢和 4Cr5Mo2V 钢试块,并在淬火和回火后进行镶嵌。在压铸模具的固定模中,将温度为 800℃的 ADC12 铝合金压铸 200 至 1 000 次,并检测试块的宏观形貌和表面硬度。

结果表明,压铸铝合金 1 000 次后,4Cr5Mo2V 钢试块对铝的粘附最严重,产生极少的网状裂纹;含 Ni- 钢试块对铝的粘附轻微,含 Co 钢试块对铝的粘附最小,表明含 Co 1% 的 4Cr5Mo2V 钢对压铸铝合金的抗热损伤性最好。此外,与压铸铝合金前的硬度相比,经过 1 000 次压铸后,4Cr5Mo2V 钢、含镍和干含 4Cr5Mo2V 钢试样的表面硬度分别降低了 2.8、1.8 和 1.4 HRC,即多次压铸铝合金。含镍和干法 4Cr5Mo2V 钢对表面硬度的不利影响小于 4Cr5Mo2V 钢,这与 Co 和 Ni 的固溶强化作用有关,有利于提高模具的抗铝液侵蚀能力,使模具不易受热损伤。

铝合金压铸是一种复杂的高温高压工艺。影响铝合金压铸模具热损伤(包括热疲劳和热损耗)性能的因素很多。其中,热作模具钢的成分尤为重要。

在正常情况下,压铸模因开裂和塑性变形而失效是可以避免的。模具开裂通常是由于意外的机械过载或热过载造成严重的应力集中。压铸模具的早期热疲劳开裂和焊接脱落(表面热损伤)是主要的失效模式,两者往往相互影响。4Cr5Mo2V 钢是一种广泛使用的热作模具钢,具有良好的耐磨性和抗塑性变形能力。钻头和镍是常用的合金元素,能有效提高钢的强度和硬度,对抵抗热损伤也有一定作用。因此,对含 1%Ni 和 1%Co(质量分数,下同)的 4Cr5Mo2V 钢、4Cr5Mo2V 进行了研究。钢的抗熔融铝损伤性能对指导实际生产具有重要意义。

然而,研究压铸模钢口前热损伤的方法大多是模拟加热和冷却。压铸模钢试样不直接接触铝熔液,不涉及铝熔液的冲刷作用,如直接感应加热压铸模钢试样。-A.本文制备了三组份模具钢试块,并将其嵌入压铸模中,进行 ADC12 铝合金的压铸试验。铝熔体的损伤性能。

1.测试材料和方法

1.1 测试材料

4Cr5Mo2V 钢、含 1% Ni 的 4Cr5Mo2V 钢(以下简称 4Cr5Mo2V + Ni 钢)和含 1% Co 的 4Cr5 Mo2V 钢(以下简称 4Cr5Mo2V + Co 钢)的化学成分如表 1 所示。表 2 列出了铝合金的化学成分。

1. 2 测试方法

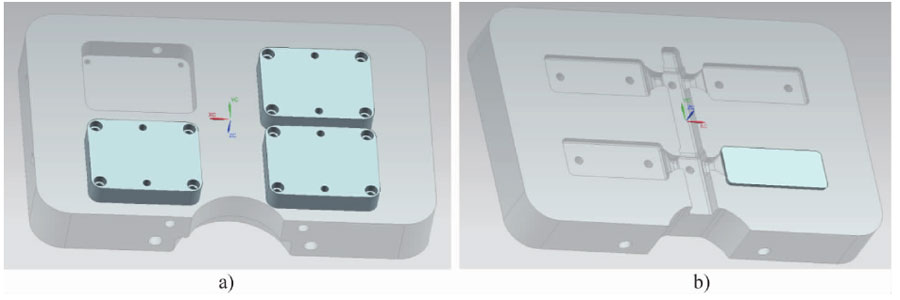

退火后的 4Cr5Mo2V 钢、4Cr5Mo2V + Ni 钢和 4Cr5Mo2V + Co 钢被加工成如图 1 所示的试块。真空淬火后,进行两次回火,硬度约为 47 HRC,并细磨以去除氧化鳞。

试块的组号嵌入固定模具的凹槽中,压铸铝合金的型腔设置在活动模具中,如图 2 所示。ADC12 铝合金板材的压铸试验采用了 500 t 卧式冷室压铸机和自行设计的模具,铝合金重复使用。为了加快试验速度,熔融铝的温度较高,为 800℃(ADC12 铝合金的压铸温度一般为(650 120)℃)。由于铝熔液的温度为 800℃,未达到 Fe-A1 金属间化合物的熔点,所产生的化合物脱落后会以杂质形式存在于铝熔液中。铝熔液的反复使用也会导致杂质的增加和铝的强化。液的冲刷作用,从而加速试验。

压铸试验结束后,使用体视显微镜观察试块表面的铝附着现象;使用超景深显微镜进一步观察铝附着程度以及试块表面是否出现裂纹。

2.测试结果和分析

2.1 试块的表面形态

2.1. 1 表面粘铝

图 3 显示了三种钢试块未经压铸和压铸 600 次、1000 次后的表面形貌。从图 3(b、e、h)中可以看出,压铸 600 次后,4Cr5Mo2V 钢试块的铝粘结最严重。

4Cr5Mo2V + Co 钢试块粘附的铝最少。图 3(c、f、i)显示,压铸 1 000 次后,三个试块表面的铝附着力都有所增加。4Cr5Mo2V 钢试块表面有明显的铝附着力,而其他两个试块则有轻微的铝附着力。4Cr5Mo2V + Co 钢试验 铝块最少且均匀,说明含金刚石的 4Cr5Mo2V 钢抗铝液破坏能力最好,而 4Cr5Mo2V 钢最差。钻头和镍元素的加入有利于稳定模具钢 9-10 的高温硬度,在与铝液反复接触过程中表面不易 "软化",因此抗铝液侵蚀性较好,铝附着力轻微。压铸试验时,铝液进入型腔与试块接触,试块结构不均匀、加工缺陷区等局部区域会轻微粘铝。铝粘附区域的铝会与钢反应生成铁。}Al 脆性中间化合物,在高压铝液的冲刷下会断裂、剥落,导致模具表面出现凹坑,铝液冲刷下铝粘结更严重。

2.1. 2 表面裂缝

图 4 显示了压铸 1 000 次后 4Cr5Mo2V 钢、4Cr5Mo2V + Ni 钢和 4Cr5Mo2V + Co 钢试样的超深度场形貌。从图 4(a)可以看出,4Cr5Mo2V 钢试块表面有少量近似网状分布的微裂纹。附着的铝和熔融的铝与钢发生反应生成铁。}Al 化合物。Fe. } Al 化合物。}Al 的热膨胀系数不同于基体的热膨胀系数,导致附着的铝和 Fe.}Al 及其化合物中产生极少量的微裂缝。熔融铝的冲刷作用导致微裂纹扩展,熔融铝渗入裂纹并进一步与基体反应生成 Fe 2 Al 化合物。在随后的重复压铸过程中,Fe.}铝化合物在试块表面剥落,形成凹坑。经过酸洗和超声波清洗后,试块表面呈现出类似网状铝液冲刷的特征。图 4(b、c)显示,4Cr5Mo2V + Co 钢和 4Cr5Mo2V + Ni 钢试块均未出现裂纹,说明添加 1%的钻或钼不仅能降低铝的表面附着力,还能降低模具的开裂倾向,改善铝的抗液态损伤性能。镍和金刚石非碳化物成形元素的添加可提高模具的高温硬度,金刚石还能在回火过程中促进碳化钼的分散和析出,增强沉淀硬化效果 'z-} 3.3.凌谦等人的研究表明,在压铸模钢中添加奥氏体稳定元素可以减少应力集中。钻和镍都是扩大奥氏体区的元素,因此 4Cr5Mo2V + Ni 钢和 4Cr5Mo2V + Co 钢压铸模具表面不易产生裂纹。

在实际压铸过程中,铝熔液对模具的冲击力很大。根据 Fe-A1 相图,钢与铝熔液反应形成的 Fe-Al 金属间化合物主要有 FeAlz、Fez A15、FeA13 等。这些化合物比较脆。铝合金中的富铝相会在铝熔液的冲刷下脱离基体进入铝熔液,在模具表面留下凹坑。部分铝合金与模具凹坑的结合相对牢固,不会脱落,并进一步形成 Fe A1 化合物。铝、Fe.}铝和附着在上面的化合物在冷却过程中容易产生微裂纹。压铸板的铝液较少,因此凝固速度较快,模具与铝液之间的反应也较慢。因此,试块表面因铁和铝的反应而产生的凹坑较少,铝液侵蚀产生的粘铝较多。

2.2 表面硬度

表 3 是压铸不同时间后三种模具钢试块表面硬度的平均值。从表 3 的数据可以看出,三种试块的表面硬度都略有下降。随着压铸模具次数的增加,相当于试块反复回火,因此硬度下降。压铸 1 000 次后,4Cr5Mo2V + Co 钢试块的硬度下降幅度最小,为 1. 4 HRC;4Cr5Mo2V 钢试块的硬度下降幅度最明显。

明显下降了 2. 8 HRC;4Cr5Mo2V + Ni 钢试块的表面硬度下降了 1. 8 HRC。稳定的模具硬度有利于减少粘铝,即有利于抵抗压铸热损伤。

模具钢经过长时间回火后,马氏体分解,二次碳化物变粗,导致表面硬度下降。钻和镍都是非碳化物形成元素,可取代 Fe 原子,使钢的固溶强化'5~'8,从而使模具具有更高的高温强度,并在反复快速加热和冷却后保持较高硬度。中国压铸协会对淬火回火 Cr-Mo-V-Ni 钢中的元素分布进行了研究,发现在回火过程中,Ni 元素会在碳化物周围富集,从而阻碍碳化物周围铁素体中的碳原子 碳化物的不断扩散,增加了碳化物粗化的活化能,阻碍了碳化物的生长,从而降低了含镍4Cr5Mo2V 钢的硬度下降,提高了其抗铝液破坏的能力。

中国压铸协会研究了含 1%镍和不含镍压铸钢的热稳定性和显微组织变化,发现在热稳定性试验后期,镍会减缓压铸钢的硬度,从而使钢的热稳定性更好。钻孔是扩大奥氏体相区的一种元素。在 4Cr5Mo2V 钢中加入钻头可以促进奥氏体化过程中碳化物的溶解,增加奥氏体的含碳量,提高奥氏体的稳定性,从而提高奥氏体的保留张量和马氏体的硬度,钻头还可以促进回火过程中碳化钼的分散和析出,增强沉淀硬化效果。

镍和钻头对基体的强化作用使模具钢试块在经过铝熔液的反复冲刷后仍具有较高的表面硬度,使其具有较强的抗侵蚀能力,有利于提高试块对铝熔液破坏的抵抗能力。试块的表面硬度和铝的附着程度也有显示(见图 3、表 3):经过 1 000 次压铸后,钻孔 4Cr5 Mo2V 钢试块的表面凹坑和铝附着力最小,即抗铝液破坏能力最好。因此,在钢中添加 1%Co 的强化效果大于添加 1%Ni 的强化效果,两者都有利于提高压铸模钢的抗铝液破坏性能。