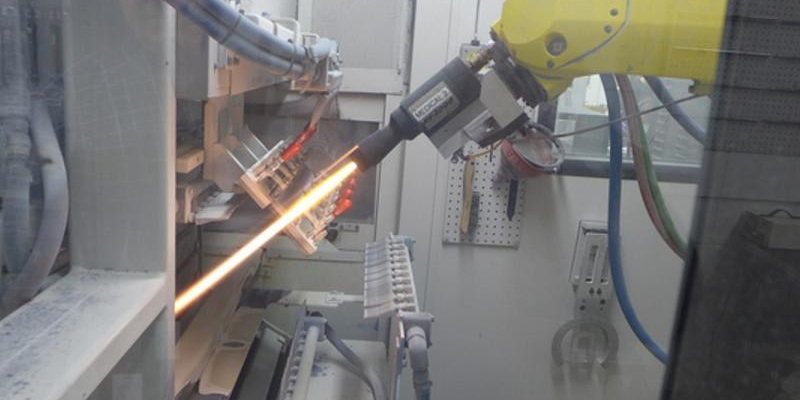

去毛刺

什么是金属去毛刺工艺 - 去毛刺服务

去毛刺是去除零件表面与表面交界处形成的刺或飞边。机械零件上的一些毛刺是由切削过程中的塑性变形引起的;有些是铸造和模锻的飞边,有些是焊接和挤压的残留物。随着工业化和自动化的提高,机械加工领域,特别是在航空、航天和仪器仪表领域,提高了机械零件的制造精度要求和机构设计的小型化。毛刺的危害性特别明显,逐渐引起人们的关注。普遍关注,并开始研究毛刺的产生机理和去除方法。

机械零件的加工方法大致可分为材料去除加工、变形加工、附加加工等。在各种加工中,从加工件中衍生出的不符合要求形状和尺寸的多余部分就是毛刺。毛刺的产生随加工方法的不同而不同。根据不同的加工方法,毛刺大致可分为:

-

铸造毛刺:在模具接合处或浇口根部产生的多余材料。毛刺的大小一般以毫米表示。

-

锻造毛刺:是由锻造材料在金属模具接合处的塑性变形引起的。电焊和气焊毛刺:电焊毛刺是焊缝处填料凸出零件表面的毛刺;气焊毛刺是气体切断时从切口溢出的渣滓。

-

冲压毛刺:冲压时,模具上的冲头与下模之间有间隙,或切割处的切削工具之间有间隙,由于模具磨损而产生毛刺。冲压毛刺的形状根据板材的材质、板材的厚度、上下模具的间隙和冲压件的形状而变化。

-

切削毛刺:车削、铣削、刨削、磨削、钻削、铰削等加工方法也会产生毛刺。各种加工方法产生的毛刺随工具和工艺参数的不同而形状不同。

-

塑料模制毛刺:与铸造毛刺类似,在塑料模具接合处产生的毛刺。

毛刺的存在会导致整个机械系统无法正常工作,降低可靠性和稳定性。当带有毛刺的机器进行机械运动或振动时,脱落的毛刺会导致机器的滑动表面过早磨损,增加噪音,甚至导致机构卡死和故障;一些电气系统可能会因毛刺随主机移动而产生。脱落导致电路短路或磁场损坏,影响系统正常运行;对于液压系统部件,如果毛刺脱落,毛刺将存在于每个液压部件的微小工作间隙中,导致滑阀卡死,电路或过滤网堵塞。因此,事故也会导致流体湍流或层流,降低系统性能。日本液压专家认为,影响液压零件性能和寿命的原因70%是由毛刺引起的;对于变压器,毛刺的铁心损耗比去除毛刺的铁心高20%至90%,并随频率的增加而增加。毛刺的存在还影响机械系统的装配质量、零件后续加工工序的加工质量和检验结果的准确性。

如今,即使不需要成型,客户也会使用我们行业领先的去毛刺服务。35年来,我们一直在发展我们的去毛刺服务,为客户提供适合其特定应用的正确解决方案。明和工厂配备了全系列的低温去毛刺系统,以支持从原型阶段到大规模生产的制造商。明和工程师将审查产品规格、材料要求和数量要求,为您的去毛刺项目选择最具成本效益的解决方案。

我们如何去除零件的毛刺?

明和铸造®去毛刺服务自豪地提供符合ISO

9001标准的合同去毛刺服务,用于去除压铸件和特定金属的机械毛刺。具体如下:

-

–

化学去毛刺:利用电化学反应原理,自动和选择性地完成金属材料零件的去毛刺。可广泛应用于气动、液压、工程机械、喷嘴油泵、汽车、发动机等行业中泵体、阀体、连杆、柱塞针阀零件等不同金属材料零件的去毛刺。适用于难以去除的内部毛刺、经过热处理和精加工的零件。

-

–

我们提供多种低温工艺来去除机械毛刺。需要去除的毛刺的形成、位置和强度将决定哪种去毛刺工艺最理想。

-

–

我们的低温去毛刺工艺利用滚筒、冷冻和低温级PC介质喷砂来去除CNC加工零件的毛刺。

-

–

低温滚筒去毛刺工艺通过冷冻和滚筒去除加工零件外部几何形状的毛刺,无需使用介质喷砂。

-

–

此外,我们的干冰去毛刺工艺通过高压喷射干冰作为介质来去除难以触及的毛刺。这种形式的去毛刺用于高价值零件,因为一次只能处理一个零件。

- – 手工去毛刺

不同类型的金属表面处理 – 明和提供的表面处理服务

您希望您的压铸件更耐腐蚀或获得特定的外观吗?金属表面处理服务是完美实现您设计的必要选择。明和是一家成熟的成品制造商,我们的工人和工匠能够提供精密压铸服务和广泛的表面处理服务,包括铝阳极氧化、喷漆、钝化、电镀、粉末涂层、抛光、黑色氧化、转化涂层、喷砂等。以下是不同类型金属表面处理的介绍,更多详情请随时联系我们。

选择最佳去毛刺工艺

浏览表面处理服务列表后,根据基本考虑因素选择工艺,如生产时间、成本效益、零件公差、耐久性和应用。高公差CNC铣削、车削零件不建议进行二次金属表面处理,因为处理可能会通过去除或添加少量材料来改变成品零件的尺寸。

联系我们或发送电子邮件至sales@hmminghe.com,了解我们的人员、设备和工具如何为您的去毛刺项目带来最佳质量和最优价格。