파워팩, 전기자동차및 지하철모터제조기술의급속한발전으로주조알루미늄수냉식프레임구조가모터제조에널리사용되고있습니다. 친환경에너지전기자동차모터, 고속 EMU 파워팩 발전기, 공항버스모터, 철도용도시교통영구자석견인모터는대부분주조알루미늄수냉식베이스를사용합니다. 수냉식주조프레임의우수한방열효과는모터제조의요구사항을충족하는열쇠입니다. 주요제조공정에는금속제련기술, 성형기술, 조립기술, 가공기술및 기타측면이포함됩니다. 주조알루미늄수냉식기계베이스의구조가합리적인지여부와그 품질은이러한유형의모터의작동신뢰성, 노동생산성및 경제적이점에직접적인영향을미칩니다. 적용구조합리적인주조알루미늄수냉식프레임구조는이러한유형의모터프레임의작동신뢰성을향상시키고제조주기를단축하며제조비용을절감하고노동생산성및 경제적이점을향상시킬수 있습니다.

1. 수냉식프레임의생산기술현황

1. 1 처리방법

국내외동종업계에서주조알루미늄수냉식베이스의제조방법에는일체형모래주조, 분할모래주조, 압출성형등이있습니다. 전체주조공정은금형코어박스제조-모형모래코어생산-합금제련-박스조립-타설-청소-완제품입니다. 분할주조공정은금형코어박스제조-모형모래코어제조-합금제련박스조립-타설-청소-가공-용접-조립을통해베이스블랭크를형성합니다. 압출성형공정은금형제조-주조알루미늄제련-주조알루미늄잉곳붓기-고압압출성형-용접-기계베이스블랭크입니다.

1. 2 전통공예및 방법의단점

일체형주조주조알루미늄수냉식프레임의문제점은프레임의수율이낮고제조주기가길다는것입니다. 가장큰 문제는수로모래코어를청소하기어렵고수로모래코어를고정하기어렵고분할모래주조알루미늄수냉식프레임의구조에문제가있다는것입니다. 생산공정이번거롭고사이클이너무길고품질을제어하기어렵고내부및 외부실린더를전처리해야하며끝면이밀봉및 용접되어가공후 누출되기쉽습니다. 압출주조알루미늄수냉식베이스구조 : 프레스톤수에의해제한, 큰기계베이스는실현할수 없으며처리해야하는밀봉및 용접이음새로인해누수의위험이있습니다. 종종용접품질문제로인해기계베이스가누출되어기계베이스성능에영향을미치고심지어모터를폐기해야하는경우도있습니다.

2. 새로운프로세스방법의개념과목표

기존프로세스방법의단점을분석하여다음과같은특징을가진새로운프로세스를제안합니다:

3. 새로운프로세스의구체적인구현프로세스

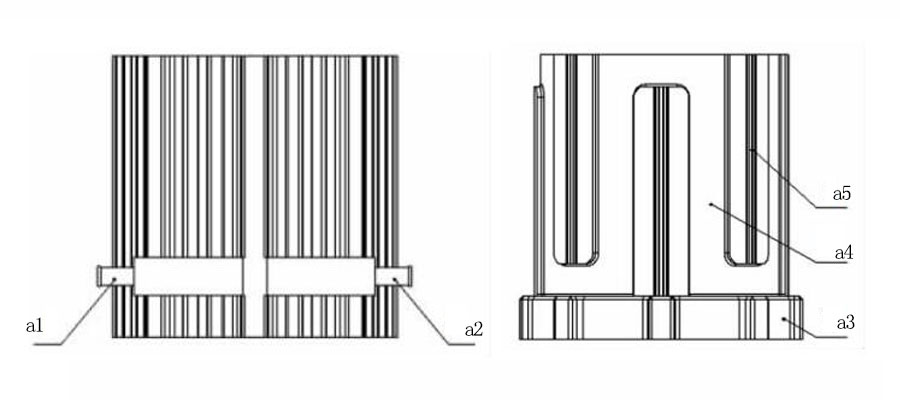

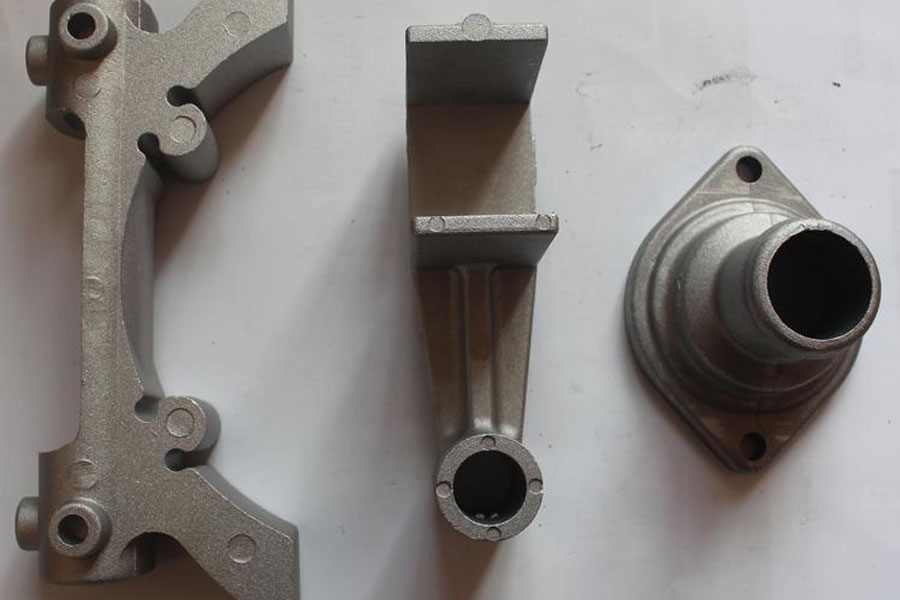

새로운다이캐스팅공정의공정은금형제조-합금제련-다이캐스팅-핫슬리브-용접-베이스블랭크입니다. 내부및 외부실린더수로는다이캐스팅방식으로주조되며가공이필요하지않습니다. 다이캐스팅기술을사용하여다이캐스팅, 빠른속도, 높은표면조도의특성을최대한활용하여외부및 내부실린더로다이캐스팅합니다. 그림 2와같이내부실린더에 W 자형채널구조와안내 W 홈을주조하고, 외부실린더는안내및 잠금구조로주조하고, 내부및 외부실린더를동시에예열한 다음그림 3과같이내부및 외부실린더를가열합니다.

씰은그림 4와같이베이스블랭크에용접됩니다. 새로운프로세스의장점은다음과같습니다:

4. 결론

W 형수냉식프레임의새로운생산공정은국내전문모터제조산업의선례입니다. 국내외주조알루미늄프레임제조기술의흡수를기반으로주조구조와결합하여특수공정방법을사용하여 W 형주조알루미늄수냉식프레임제조이 과정에서압력주조의특성을충분히활용하고예열간섭슬리브를사용하며용접보호및 누수방지구조를영리하게배치하고 W 형주조알루미늄수냉식기계베이스의제조를실현합니다. 제품개발주기를단축하고, 모터생산의어려움과노동강도를줄이고, 전기기계핵심부품의제조공정을단순화하고, 제조및 운영의신뢰성을향상시키고, 모터제조비용을효과적으로제어합니다.