アルミニウム合金鋳物の鋳造技術において、最も一般的なのは低圧鋳造である。低圧鋳造は自動車ホイールなどの部品に良好な品質保証を提供し、その代替できない優位性は大多数の自動車メーカーに認められています。本稿は主に低圧鋳造の歴史、原理、工程特性、要求条件などを紹介し、業界関係者に対応する参考資料を提供することを目的とする。

低圧鋳造法は数十年来使用されており、特にアルミニウム合金鋳造において重要な地位を占めている。低圧鋳造法は強力な機能を持つ主流の方法であり、材料の強度を高め、材料の性能を向上させることができます。低圧鋳造法は非常に実用的な鋳造法です。鋳造される鋳物は品質がよく、自動化度も比較的高い。

1.低圧鋳造の歴史

低圧鋳造法は100年以上の歴史がある。1920年代、アルミニウム合金の鋳造に低圧鋳造法を適用したのはフランスとドイツだったが、まだ試験的な適用の段階だった。1945年になると、イギリスでは雨水管やビール容器の製造を中心に低圧製造が大規模に行われるようになった。1958年には、アメリカ人が自動車エンジン部品の鋳造に低圧鋳造法を応用した。これを契機に低圧鋳造が広く使われるようになった。世界の自動車産業がこの魔法のような鋳造法に注目し始め、1950年代後半には中国にも導入された。

わが国で低圧鋳造が始まったのは1961年。空冷シリンダーヘッドの製造が低圧鋳造法で魔法のように実現できるようになると、この方法が高く評価され始めました。それ以来、低圧鋳造技術は自動車産業で継続的に応用され、その材料利用率は非常に高く、特にアルミニウム合金鋳物では低圧鋳造技術の2分の1にも達する。この技術によって生産されるアルミニウム合金鋳物の品質は優れており、生産される製品の種類は絶えず拡大している。1970年代、低圧鋳造技術は自動車ホイールの生産に使われ始めた。近代に入り、自動車の軽量化が注目されるようになった。低圧鋳造技術は、より優れた性能、より高い内部品質、より厳しい機械的特性を持つ部品を製造するようになった。

2.基本原則

低圧鋳造の基本原理は、主に圧力を加えることによって溶けたスープを鋳型の中に促進させ、溶けたスープがゆっくりと充填されることによって徐々に凝固し、ゲート部分の凝固は圧力が加えられた時である。このようにして凝固した鋳物は完璧なものとなる。凝固の方向はゲート方向から始まり、圧力と衝突することはなく、圧力によって妨害されることもなく、凝固過程と冷却は自然かつ円滑に完了する。

3.低圧鋳造プロセスの特徴

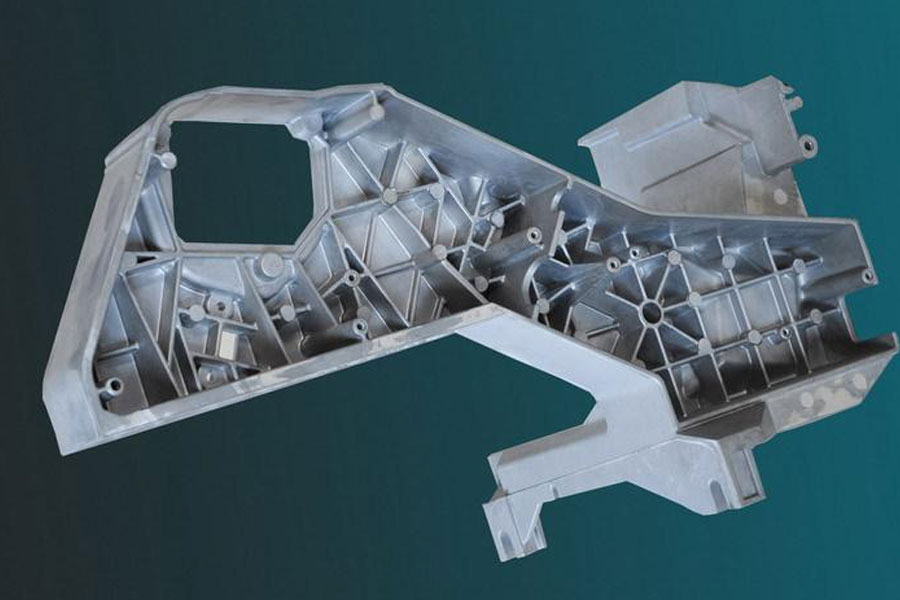

低圧鋳造の圧力および速度は注ぐことの間に柔軟に調節することができ従って鋳造は異なった鋳造の形に従って遂行することができます。低圧鋳造は主に底部注入式充填を採用し、溶湯の安定した充填を確保し、溶湯への空間の干渉を効果的に回避し、鋳物形成後の品質欠陥の形成を回避することができます。圧力の作用の下で、成形された鋳物は高品質、滑らかな表面と高性能を持っています。同時に、低圧鋳造は労働強度を大幅に削減し、環境はより良く、設備は便利で実用的です。他の鋳造方法と比べ、低圧鋳造はある特殊性を持っており、また非常に明確なプロセス特性を持っています。

3.1 通常の鋳造と比較した特徴 低圧鋳造は、金型、砂型、石挽き型などを使用することができます。低圧鋳造法は、金型、砂型、石こう型などを使用することができ、適用範囲が非常に広いため、通常の鋳造法にはない多くの利点があります。低圧鋳造は、多くの一般的な鋳造法では実現できない非鉄金属や鉄金属に適しています。低圧鋳造の充填は非常に安定しており、それは主に底構造タイプを採用しているため、圧力と速度を柔軟に調整することができます。圧力の作用の下で、溶湯の凝固は非常に十分で、利用率が高く、流動性がよく、鋳物の品質が向上します。鋳造が複雑であればあるほど、その利点を発揮することができます。

3.2 ダイカストと比較した特徴

低圧鋳造は多くの種類の鋳物の製造に使用することができ、熱処理は実際の状況に応じて柔軟に実施することができます。薄肉鋳物、厚肉鋳物の製造に使用でき、鋳造プロセス中の空気の干渉を完全に避けることができる。高品質の鋳物、滑らかな表面、微細な構造、少ない気泡を得る。さらに、鋳物の機械的特性は非常に優れており、より多くの種類、より微細で、低コストです。

3.3 欠点 ゲートの位置や数量、内壁の厚さなどの影響を受け、製品に一定の制約を受ける。溶湯の良好な流動性を十分に反映させ、ゲートから確実に凝固を開始させるため、鋳造サイクルが長くなり、凝固速度も遅くなる。溶湯がキャビティを満たすと、溶湯表面の機械的特性が制限される。

4.低圧鋳造に必要な条件

4.1 温度

溶けたスープの温度は、種類や形状によって影響を受けるが、全体的な差はそれほど大きくない。適温か適温でないかは、製品の品質や美観に直結するので、温度は適正な範囲で管理する。金型の温度も無視できない。

溶湯凝固の観点から、鋳型温度の分布は主にゲートから上方に向かって徐々に低くなるが、これは鋳造サイクルを長引かせ、凝固速度に影響するため、上方冷却と水平冷却を行わなければならない。生産サイクル、溶湯温度などをよく考えて調整する必要があり、鋳物の内外品質に深く影響するので、実際の状況に応じてゲートの温度差を大きくして、現状を変えることができる。

4.2 加圧時間

加圧時間とは、主に溶湯が充填されてからゲートで凝固するまでの時間を指す。加圧時間は様々な要因に影響されるため、シリンダーヘッドの時間を考慮する必要がある。延長はできるだけ長くすることが望ましく、延長の根拠は主に重量による。加圧時間は温度条件の影響を受けやすい。温度が安定していれば、加圧時間も非常に安定する。

溶湯の凝固時間は、熱の変化や温度の低下により不安定になることがある。鋳造数は増え続けるため、温度は非常に不安定になり、同時にゲートの断面積が減少するため、凝固時間が変化し、鋳造品の品質に内部欠陥が発生します。従って、温度、ゲート、供給管などの要因がスープシステムに与える影響に十分注意を払う必要がある。

4.3 設定時間

凝固時間とは、加圧完了から脱型までの時間を指す。鋳物が脱型された後、本当に完成したわけではなく、鋳物が変形せず、鋳物の品質が保証されるようにするためです。この部分に要する時間は、凝固に要する時間に加えなければならない。凝固時間は長くはかからず、温度に関係し、凝固速度は加圧時間より速くなる。凝固時間を短くするには、冷却速度を上げればよい。

4.4 加圧条件

充填効果を確保するために、加圧速度の調整に注意を払い、速すぎても遅すぎても充填効果と鋳造品質に影響を与える。具体的には、速度が遅いと、溶けたスープの流動性が悪くなるという問題が発生し、速度が速すぎると、製品にガスが混入し、品質不良が発生する。従って、加圧速度の調整は必須である。流速は流路の形状の違いによって左右されるため、実際の状況に応じてコントロールする必要がある。

5.結論

要約すると、低圧鋳造技術は大きな利点があり、アルミニウム合金鋳物の主流鋳造技術である。他の鋳造方法と比べて、この技術は応用範囲が広く、鋳造品質が高く、精度が高く、性能がよく、自動化度が高い。低圧鋳造技術は創始以来百年の歴史があり、合金鋳造業界により良い発展傾向に影響を与えています。