1排ガス浄化にアミノ酸スクラバーを使用

清潔なスクラバーに硫酸を加える。トリエチルアミンを使用する場合、溶液には23%の硫酸が含まれていなければならない。スクラバー内で溶液を調製する場合は、まず水を加え、次に濃硫酸をゆっくりと加え、よく撹拌して発熱反応を起こさせる。

蒸発によってスクラバー内の溶液量が減少した場合は、水を加えて液面を維持すればよい。(または中和に80%程度のリン酸を使用する)。

液体のpH値は頻繁にチェックしなければならない。pHが4.5より高い場合、酸は廃棄物である。スクラバー全体の溶液を流し、新しい溶液を加える必要がある。時期が遅ければ、濃硫酸をしばらくの間加えることもできる。

2 砂中子の硬化時間が長すぎる

砂中子の重量と理想的な硬化時間:

重量が異なる砂中子は、アミン発生装置からのアミン供給が不十分なため、硬化時間が異なる。厚さ14インチ(889px)の砂中子は、小さな砂中子と同じ硬化時間である。

硬化圧力:

- 低圧:2PSI-9PSI (0. 0138Mpa-0. 062Mpa)、

- 高圧:15-30PSI (0. 1MPa-0. 2Mpa).

一般に、アミン量を増やし、コアボックスの精製圧力を上げると、硬化時間が大幅に短縮される。その他コアボックスのベントシステムは、その総ベント面積、吸気面積と排気面積の比率、ベントが均一かどうかを満たさなければならない。

3 砂中子は脱型時に固まらない

このような未硬化部分については、通常、硬化時間を延長する必要がある。この現象は、砂中子の一部がアミンガスを通過しないことによる。この現象は、砂中子の一部がアミンガスを通過していないために起こる現象です。修正方法は、硬化サイクルを延長するか、前述の方法に従って改善することです。

アミンが未硬化の砂中子によって固定されず、砂の混合が不均一な局所的な砂中子の未硬化位置が変動する。これは局所的な未硬化砂中子の2つの原因を区別する方法である。

4 トリエチルアミンの量が多すぎる

その中でも(1)と(2)が主な理由である:

- (1) コアボックスのエア通路が不適切で、コアの薄い部分でガスがショートしている。

- (2)硬化圧力が低すぎて、吸気ゾーンの触媒が拡散し、コアの隅々まで押し込まれない。

- (3)水平に分割されたコアボックス内の排気面積が吸気面積より大きいと、ガス短絡も発生し、ガスが最も抵抗の少ないコアを通過して短絡路を形成する。この現象は、より多くの触媒を使用することで克服できる。(サイドブローとブロー時の排気のバランスはあまり重要ではない。排気の設定が正しければ、砂のガスに対する抵抗が十分な背圧を確立し、たとえ排気面積が吸気面積より大きくても、ガスを分散させることができる)。

- (4)中子ボックスの排気側に負圧がかかると、短絡や中子ボックスの圧力不足がさらに促進される。負圧をかける目的は触媒の除去であるが、同時に成形砂の気流に対するバリア効果を低下させる。これにより、アミンガスが側方へ拡散する能力が低下する。排気ゾーンは、ブロー時+1PSI(+0. 006895Mpa)、高負圧時-1PSI(-0. 006895Mpa)の範囲でコントロールする。

- (5)パーティング面の漏れ、または吸気の正圧領域と中子ボックス間の漏れ。中子箱の空気吹き出し口のシール不良による横吹き砂の漏れも同様の現象。空気中に漏れた触媒は中子を固めるのに使えない。漏れはキャビティの正常な圧力に影響を与えるだけでなく、作業環境も汚染する。

5 トリエチルアミン臭が強すぎる

- 1) 発電機の漏れ;

- 2)、工具の漏れ;

- 3) ブロー後、コアに残ったアミンを洗浄する。均一に硬化し、均一にブローされたコアは、検出できるアミン臭はほとんどない。残留するアミン臭の原因は、第一にコアボックスの排気が不適切であること、第二にアミン量が多く、洗浄エアーの使用量が少ないことである。この問題は、ツーリングを修正する前に、クリーニングとブローの時間を長くすることで解決できる。

6ディップモールド

\\いわゆるディッピングとは、樹脂の一部がコアボックスに残ることです。この現象は、離型剤を増やしても避けられない。

原因

砂中子の圧縮が不十分になる要因は、砂中子が脱型されたときに樹脂が中子箱に残る原因となる;

硬化層が十分厚くなく、高圧硬化ガスが長時間かかると、ベントホール付近に樹脂層が付着し、他の砂中子と分離してしまう。このような現象は、どのようなパーティング面の形状でも発生します。その理由は、過剰な硬化ガスがベントホール付近に樹脂を運んでくるからです;

鋳型の固着現象は砂粒子の組成と関係がある。砂粒子の形状が円形よりも多角形の方が、その傾向が強くなります。丸い砂粒子の表面には樹脂が均一に付着し、多角形の砂粒子の凹んだ角には樹脂が過剰に付着する。ベントプラグがふさがり、中子箱の内部空洞全体が樹脂皮膜で覆われる。この現象は非常によく見られる。解決策は、中子ボックスを洗浄剤(またはドライアイス洗浄)で洗浄することです。鋳型の固着現象は、砂注入ノズルから衝突点までの距離と砂注入圧力にも関係しています。距離が近ければ近いほど、砂の射出圧力は大きくなり、鋳型が固着しやすくなります。また、インパクトポイントは鋳型の中で最も傷つきやすい部分でもあります。\\"

カビ汚れの問題を解決:

- (1) 樹脂組成を改良し、内部離型剤を添加する;

- (2)樹脂を交換するのが遅くなったら、コアボックスの金型に貼りやすい部分に透明テープを貼る。濡れ角度の関係で、透明テープを貼った後はくっつかない。この方法は簡単で即効性があるが、あくまで解決策である。サンド・ショット後、テープの端が反っていることから、金型の固着の問題を解決するために、金型にある種のコーティングをメッキする実現可能なアイデアが得られた。

7 ブライトカーボンの欠陥

中国鋳造協会のLi Chuanshi氏はこう考えている:「この種の欠陥は、キャビティに入る最初の溶鉄の両側に沿って発生しやすく、内側のゲート付近でも発生しやすい。また、内ゲート付近でも発生しやすい。使用されるゲートシステムが鋳型を作る場合 キャビティ内で乱流が発生すると、フィルムが鋳型内に流されて皮下サンドイッチを形成することがある。フィルムが2つの流れに挟まれた場合、フィルムが鋳型を貫通し、鋳型が漏れることがある。\\"下写真の鋳物表面のひび割れのような欠陥はブライトカーボンです。ブライトカーボンの欠陥対策

鋳物にブライトカーボン欠陥が見つかった場合、ブライトカーボン指数の低い樹脂に変更することが不都合な場合には、工程内でそのような欠陥を防ぐために何らかの対策を講じることができる。

- (1)注湯温度を上昇させることにより、充填工程中の鋳型内の酸化雰囲気を強化することができ、熱分解により生成した炭化水素を効果的に酸化させることができるため、ブライトカーボン欠陥を低減または除去することができる。注湯温度を1480℃まで上げると、この欠陥は完全に除去できることが実験で証明されている。

- (2)注湯速度を上げ、注湯時間を短くすることで、充填時の樹脂の熱分解量を低減でき、ブライトカーボン膜の析出を効果的に抑制できる。

- (3) 樹脂の熱分解生成物を排出するために金型の通気孔を大きくし、ブライトカーボンの欠陥を効果的に減らすこともできる。

- (4) 表層砂に鉄赤粉(Fe2O3)を2%添加すると、ブライトカーボン欠陥を完全に除去できる。しかし、2%の鉄赤色粉末を樹脂砂に添加すると、鋳型強度が著しく低下する。海外の研究報告によると、鉄粉の代わりに硫酸アルミニウムを使用すると、1%の添加で同じ効果が得られるという。この場合、レジンサンドの強度への影響は非常に小さい。\\"

8 高いスクラップコア率と保管・輸送中の損傷

- (1) 金型の傾きの問題;

- (2) 金型が滑らかでない;

- (3) 初期強度(金型からの強度)が低すぎる;

- (4)中子砂の密度が低い(ルースショットが固まらない)-ショット砂の圧力を調整するか、砂のショットと排気のバランスを保つために工具を修正する。金型を設計する際には、コールドコア砂の流動性を考慮する必要がある。

局所的な硬度が低いのは、その場所の密度が低いことが原因であることが多く、中子砂全体の硬度が低いのは、中子砂の攪拌が不十分であったり、硬化期のガス圧が低すぎたりすることが原因であることがある。中子砂の攪拌が不十分であったり、攪拌が完全でなかったり、樹脂量が少なかったり、生砂の含水率が高かったり、圧縮空気の含水率が高かったり、砂温が10℃より低かったり、樹脂温度が低かったり、粘度が高かったり、造型砂の繊度が低かったりする。角係数、泥分、微粉分も影響因子である。

9 鉱脈形成と焼結

主な理由はこうだ:

573℃では、石英砂の相変化と体積変化による膨張応力で砂型や砂中子に亀裂が入った。珪砂の粒子径が集中するほど、砂中子割れの発生確率は高くなる。石英砂のシリカ含有量が多いほど、砂中子割れの発生確率は高くなる。粒形が比較的丸く、粒径が細かい石英砂の脈理傾向は、粒形が多角形で粒径が粗い石英砂の脈理傾向より深刻である。

溶融金属は亀裂に浸透して鉱脈を形成する。砂中子と溶けた鉄の界面の温度は、鉄の凝固温度よりも高い。これは浸透が始まるとすぐに続く。浸入する溶鉄の先端が凝固して初めて、浸透は止まる。砂中子のひび割れや気孔は中子の断面全体に浸透し、いわゆる砂中子焼結、すなわち金属浸透型機械砂型砂型砂型を形成する。この種の金属貫入は清掃が不可能であるため、鋳物はスクラップにせざるを得ないことが事実によって証明されている。脈理や金属貫入欠陥を回避または低減するためには、砂中子割れを克服し、割れへの溶湯の侵入を抑制する必要がある。

解決策鋳物砂や中子砂にいくつかの劣化添加剤を加えることで、砂型の膨張応力を減らし、脈理傾向を減らすことができる。シリカ含有量の低い砂を選択し、4または5ふるいを選択しても脈理傾向を減らすために、砂中子を改善する高温強度と靭性では、表層が熱相変態応力を受けることを保証するために、独自の変形は、クラック傾向を緩和することができます。脈理になりやすい砂中子の表面に焼結コーティングの使用はまた、高温溶融鉄の砂中子を作ることです高温靭性と高温強度は、熱衝撃の作用下で達成することができます。別の観点からは、溶湯が砂中子の表面に接触して高温部を形成したとき、この熱の一部を技術的手段によって速やかに拡散させて砂中子の内部に伝達すれば、砂中子表面の温度は砂中子内部と同様にできるだけ短くすることができる。一方、溶融金属が砂中子の表面に接触して衝突するとき、砂中子の表面が溶融金属を冷却して収縮を促進することができれば、溶融金属を素早く凝固させることができ、さらに砂中子 高温で表面に形成される熱靭性により、脈理をより効果的に防止することができます。

マイケキシンを5%~10%添加すると、脈理欠陥を効果的に防止できる。

もうひとつは、特殊な砂を使うこと。

10 窒素ホールのひび割れ防止

炭素と珪素の量が少ないと、溶融鉄へのNの溶解度が高くなり、薄肉部品はN<0.013%、厚肉部品はN<0.008%に制御される:N<0. 008%,

溶鉄中のTi含有量:0. 02%-0.025%.Tiの窒素固定効果で、割れた窒素穴をなくすことができる。もちろん、砂に酸化鉄粉を添加することも方法の一つである。

11 水性塗料またはアルコール性塗料、塗布時間

アルコール系コーティング剤は浸透深度が大きく、砂中子の強度に大きな影響を与えるため、水性コーティング剤が好まれる。

水性塗料の塗布時間:適時の塗布と適時の乾燥。30分以内に塗布を完了し、すぐに乾燥させることを推奨する。中子を取り除いてから2時間以上塗布しないでください。溶剤は2時間以内に蒸発し、中子への塗料の浸透を妨げます。

アルコール系塗料の塗布時間様々な理由でアルコール系塗料を使わなければならない場合、芯が抜けてから塗らなければならない。8時間後に塗るか、4時間後に塗るのがベストである。その理由は、アルコール系は塗料の浸透によって芯の強度が低下するからだ。実際の生産では、もちろん芯が出た直後の塗布もあるが、どうしようもない方法であり、お勧めできない。

12 コールドボックス鋳物内空洞の砂巻き込みと瘢痕欠陥

YituoグループのYu Mingdao氏、Xing Qimin氏、Xu Zhixin氏、Niu Benqing氏は、この問題について詳しく分析し、議論している。ここでは繰り返さないけど、下の図に示すように、何人かの先生の "bad thermal effects of sand cores "の影響に注目します:多くのメーカーは、ドレープ縫い目の水分がなくなるとすぐに傷の問題を解決する。

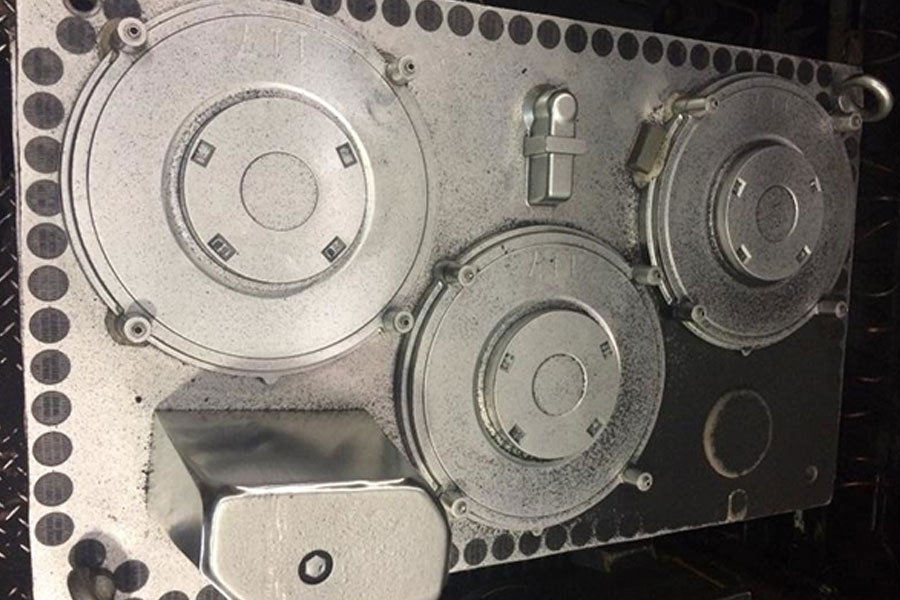

13 冷間中子箱砂中子の作業面にある砂ノズルの開口部

多くのユニットは、シリンダーの丸いロッドコアに砂を噴射するノズルを備えている。

14 コールドボックスのコア全体を浸す問題

中子組立、シリンダーウォータージャケットの中子支持塗料の洗浄、砂中子の乾燥、乾燥前の砂中子塗料のオーバーフロー溝の問題はどこまであるか。

15 コールドコアマシンのテンプレートを交換する際、上部のテンプレートを上昇させる装置。

迅速な金型交換時のメンテナンスと清掃を容易にするため、上部テンプレートを立てることができる装置。

16 冷間中子機の砂噴射ヘッドにおける混合物の安息角の問題

中子造型機の大きさが足りず、より大きな砂中子を造型したい場合や、ストロークが小さすぎる場合を考えると、砂造型ヘッドの開き角度が大きすぎます。混練物の安息角の関係で、一番遠い砂噴射ノズルが1型目と2型目にある場合もあります。砂がないときは、このとき砂ガイドブロックを砂射出板にセットする。