アルミニウム-マグネシウム合金ダイカスト金型の故障モードについて

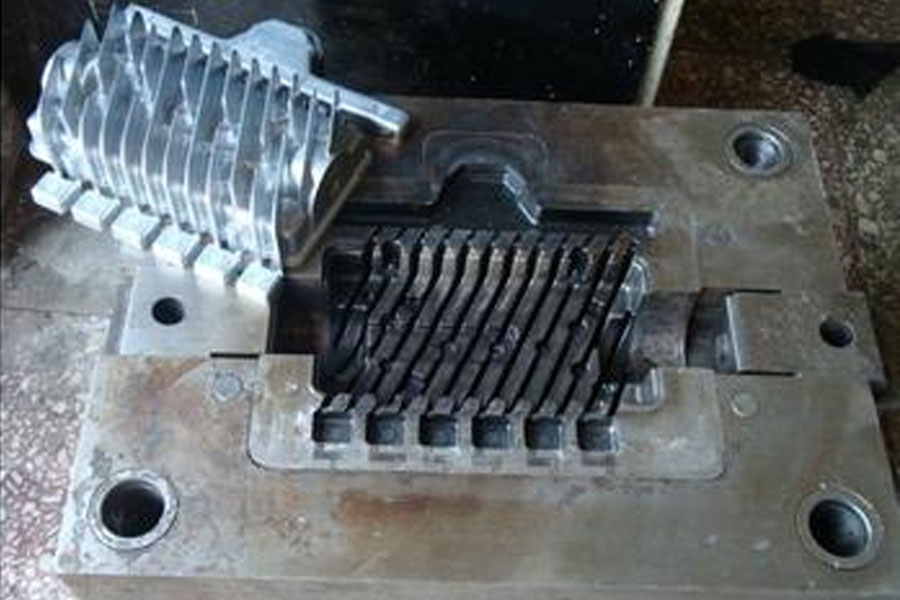

アルミ・マグネシウム合金ダイカスト金型は、アルミ・マグネシウム合金鋳物をダイカストマシンでダイカストするための成形金型です。作業中のキャビティ表面温度は約600℃にも達し、アルミニウム・マグネシウム合金の溶融液は鋼材に付着しやすい。金型キャビティに固着防止剤を頻繁に塗布すると、キャビティ表面温度の変動が激しくなる。主な故障モードは、金型の固着、浸食、熱疲労、摩耗である。金型キャビティ構造が複雑で応力集中がある場合、熱負荷と機械的負荷の複合作用で金型も破損し、破壊する。

1.スティッキーモールド 1個

アルミニウム-マグネシウム合金部品と金型表面が移動するとき、表面の凹凸により、一部の接触点の局所的な応力が接合する材料の降伏強度を超え、接合部が剪断され、破壊されて引き離され、金型の表面材料が被加工物に転移したり、脱落したりする。

1.2 浸食

金型表面がアルミニウム・マグネシウム合金液体と接触して相対運動すると、液体と金型の接触部に形成された気泡が破裂して瞬間的な衝撃と高温を生じ、金型表面に微小なピットや穴が形成される。アルミニウム・マグネシウム合金液体と小さな固体粒子は高速で落下し、金型表面に繰り返し衝突し、局部的な材料損失を引き起こし、金属表面にピットや穴が形成される。このような作用が繰り返されると、金型表面に疲労亀裂が発生し、さらには局部的な破壊が生じる。

1.3 熱疲労

金型の表面は加熱と冷却が繰り返され、疲労して割れが発生する。アルミ・マグネシウム合金ダイカスト金型が割れる主な原因は、金型の注湯温度と予熱温度の差にある。温度差が大きいほど、冷却速度が速いほど、熱疲労亀裂が発生しやすくなる。第二に、熱サイクル速度、金型の熱処理工程と表面処理も密接に関係している。

1.4 ウェア

金型表面と加工された高温アルミニウム・マグネシウム合金部品との間の摩擦は潤滑されることができず、高温ワークピースは酸化されるため、金型キャビティの表面は焼き戻されて軟化し、低硬度は摩耗を増加させる。摩耗が激しくなると、金型が適格な製品を加工できなくなる。引退は無効です。

1.5 休憩

アルミニウム・マグネシウム合金ダイカスト金型が作業中に大きな亀裂や部分的な剥離を生じ、正常な使用能力を失う現象を破断故障という。金型の破損は通常、局部的な破片として現れるか、金型全体がいくつかの部分に分かれる。

アルミニウム マグネシウム合金の選択はダイ カストの鋼鉄死にます

金型材料の種類、化学組成、金属組織、硬度、靭性、低塑性構造などの総合的な要因がアルミニウム-マグネシウム合金ダイカスト金型の故障の重要な原因である。作業条件が悪いと、アルミニウム-マグネシウム合金ダイカスト金型は高い耐焼付き安定性と耐冷熱疲労性能を持つ必要があり、高温、高圧、高速液体アルミニウム-マグネシウム合金浸食能力と高い強度と靭性に対して良好な耐性を持っています。

2.1 3Cr2W8V (H21) 鋼

タングステン、クロム、バナジウム元素を多く含み、焼入れ性、焼戻し安定性、熱強度が高い。高耐力、高熱強度、高焼戻し安定性を有するダイカスト金型に適している。

2.2 4Cr5MoSiV1 (H13) 鋼

靭性が高く、冷疲労や熱疲労に強く、熱疲労亀裂が発生しにくい。仮に熱疲労亀裂が発生しても、細く短い亀裂であり、拡大しにくい。使用前に予熱する必要がなく、水道水で冷却できる。熱に強い。

2.3 4Cr5Mo2MnSiV1 (Y10) 鋼

質量分率2%程度のモリブデンが添加され、熱安定性を向上させるためにバナジウムやマッドなどの元素が添加され、マトリックスの強度を高めるために適量のケイ素とマンガンが添加され、良好な熱疲労性能と耐溶融金属腐食性を有する。

2.4 4Cr5MoSiV (H11) 鋼

タングステン熱間加工ダイス鋼に属する。中温条件下で良好な靭性、良好な熱強度、熱疲労性能、一定の耐摩耗性を有する。これは、空気焼入れと低いオーステナイト化温度条件下で熱処理されています。変形が小さく、空気焼入れ時の酸化スケールの発生傾向が小さく、溶融アルミニウムの浸食作用に耐えることができる。

2.5 3Cr3Mo3VNb (HM3) 鋼

新型の高強度靭性熱間鍛造用金型鋼で、低炭素の条件下で微量元素Nbを添加し、焼戻し抵抗性と熱強度を向上させ、明らかな焼戻し二次硬化効果を有し、熱摩耗、熱疲労、熱亀裂などによる金型初期不良を効果的に克服することができる。

2.6 4Cr3Mo3SiV (H10) 鋼

500~600℃の加工温度で硬度、耐熱性、耐摩耗性が高く、焼入れ性が非常によく、靭性が高く、焼戻し抵抗性、熱安定性がH13鋼より高く、衝撃靭性が3Cr2W8V鋼より高い。焼戻し温度が260℃を超えると、H13鋼より硬度が高くなる。高強度で強靭な金型材料を使用することは、アルミ・マグネシウム合金ダイカスト金型の性能を向上させ、金型の寿命を延ばすために非常に重要な対策である。例えば、ある金型は3Cr2W8V鋼で直接加工される。寸法φ180x85mm、硬度要求42~46HRC、生産と使用はダイカスト249しかできない、

900個。その後、4Cr3Mo3SiV製となり、耐用年数が1000本に延びた。000個となった。

アルミニウム・マグネシウム合金ダイカスト金型の熱処理プロセスの選択

アルミ・マグネシウム合金ダイカスト金型の熱処理は、金型鋼の構造を変化させ、金型が要求される構造と性能を得ることができ、金型の寿命を延ばすことができます。熱処理工程の仕様は、金型材料、金型形状、大きさ、複雑さに応じて決定する必要があります。

3.1 予熱処理

ダイカスト金型の予熱処理には、連続焼鈍、等温焼鈍、焼入れ焼戻し熱処理の3工程を採用することができる。その目的は、鋼の強度と靭性を向上させる最終熱処理の前に、均一な組織と分散した炭化物を得ることである。連続焼鈍工程は比較的簡単で、より良好な粒状パーライト組織も得られる。複雑な形状で要求の高いダイカスト金型には、等温焼鈍を行うことで、より理想的な粒状パーライト組織を得ることができる。

3.2 焼入れと予熱

ダイカスト金型用鋼は、熱伝導率の悪い高合金鋼が多い。焼入れや加熱の際に予熱措置をとることが多い。予熱の回数や温度は、金型鋼の成分や金型の変形に対する要求によって異なります。焼入れ温度が低く、形状が単純で、変形の要求が少ない金型では、焼入れ加熱中に予熱(800℃~850℃)を行うと割れが生じない。焼入れ温度が高く、形状が複雑で変形が大きい金型では、二次予熱(600~650℃、800~850℃)が必要である。加熱時に発生する応力を軽減し、同時に金型全体の構造を均一にするためである。

3.3 焼入れ加熱

ダイカスト金型の焼入れ加熱温度は、各鋼種の焼入れ加熱仕様に応じて実施することができる。例えば、3Cr2W8V鋼の焼入れ温度は1050~1150℃であり、H13鋼の焼入れ温度は1020~1100℃である。炭化物の完全な溶解を確保し、均一なオーステナイトを得、良好な高温性能を得るためには、ダイカスト金型の焼入れおよび加熱保持時間を適切に延長する必要がある。一般に塩浴炉の加熱保持係数は0.8~1.0min/mmである。

3.4 焼入れと冷却

油冷は焼入れ速度が速く、良好な性能が得られるが、変形や割れの傾向が大きい。一般に、単純な形状で変形要求の小さいダイカスト金型には油冷を使用し、複雑な形状で変形要求の大きいダイカスト金型には、金型の変形や割れを防止するために階層焼入れを使用する。クエンチ冷却は、クエンチ変形を低減するためにできるだけ遅くする必要があり、真空抵抗炉で加熱し、クエンチし、冷却はガスクエンチを採用することができます。塩浴で加熱急冷し、冷却時にグレード急冷を採用することができます。金型を急冷する場合は、浸漬後直ちに150~200℃まで冷却し、室温まで冷却しない。

3.5 焼き戻し

ダイカスト金型の硬度は焼戻しによって達成され、ダイカスト金型キャビティの硬度は金型の熱疲労寿命と冷疲労寿命に直接影響する。材質が異なれば、焼入れ温度も異なり、焼戻し温度も異なる。例えば、3Cr2W8V鋼アルミニウムマグネシウム合金ダイカスト金型の硬度は一般的に42~48HRCで、焼戻し温度は一般的に560~620℃を選択しますが、高温焼入れを使用する場合、焼戻し温度は670℃にもなります。1150℃焼入れ、650℃焼戻し後の硬度は45HRC、1050℃焼入れ、650℃焼戻し後の硬度は35HRCである。

3.6 表面強化処理

ダイカスト金型を焼入れ・焼戻しした後の表面硬度はあまり高くありません。コア部は十分な強度と靭性を維持したまま、ダイカスト金型の表面に高い硬度と耐摩耗性を得るため、また、アルミニウム・マグネシウム合金ダイカスト金型の耐スティッキング性を向上させるために、ダイカスト金型に表面窒化処理を施すことができる。または、軟窒化処理。強靭化処理と表面強化処理工程を使用することは、金型の性能と寿命を向上させる重要な方法である。例えば、H13ダイカスト金型の軟窒化熱処理媒体はアンモニアガス+エタノールで、580℃×4.5h.1030℃焼入れ、600℃焼戻し、580ガス軟窒化熱処理後、金型の表面硬度は900HV以上、母材硬度は46~48HRCで、金型の耐摩耗性、耐疲労性、耐食性が大幅に向上した。.

Conclusion

アルミニウム-マグネシウム合金ダイカスト金型の生産では、金型の使用条件に応じて故障の原因を分析・研究し、金型材料を正しく選択し、合理的な熱処理プロセスを策定して、金型表面の硬度、耐摩耗性、中子の強度と靭性を確保し、金属液の腐食と金型の固着を防止する必要があります。効果的に不合格率を下げ、金型の耐用年数を大幅に延ばす。アルミニウム-マグネシウム合金ダイカスト金型を効果的で経済的な温度に予熱することで、金型と被加工物の温度差を減らし、金型クラックの発生を減らし、金型の寿命を延ばし、生産性を向上させることができることは、生産実践によって証明されている。もちろん、アルミ・マグネシウム合金ダイカスト金型の使用中、正しい使用、合理的な管理、慎重なメンテナンスも、金型の早期破壊故障を減らし、金型の寿命を延ばす有効な対策である。

関連ページ:金型製造