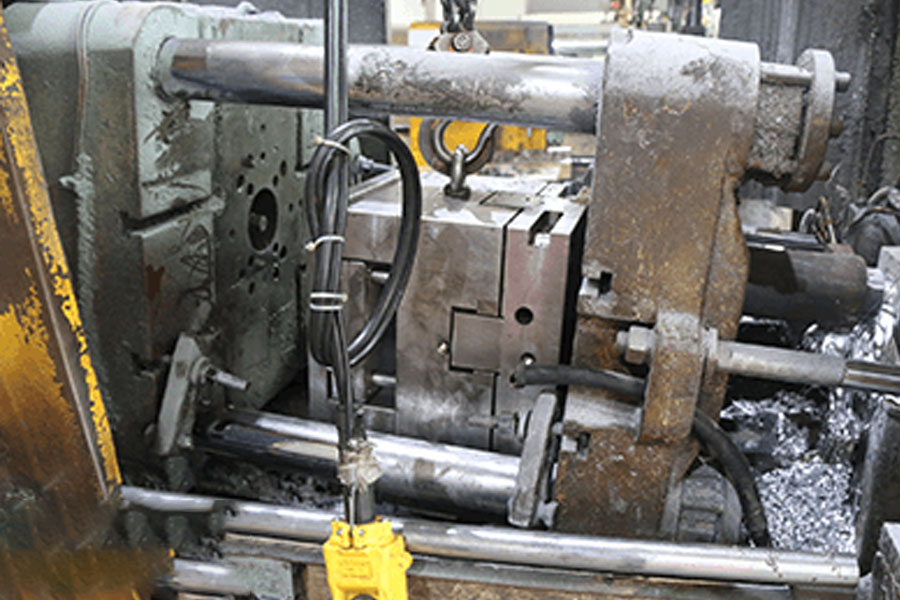

アルミニウム合金ダイカスト金型の作業条件は、高温と高圧に適合する。同時に、アルミニウム合金ダイカスト金型の作業モードは、液体金属の繰り返し衝撃に耐える必要があります。実際の生産では、アルミニウム合金ダイカスト金型のコストが高く、生産サイクルが長く、故障が早いため、耐用年数が大幅に短くなります。-アルミニウム合金ダイカスト金型の割れと故障の問題が解決されないと、生産企業の経済利益に直接影響する。このため、ますます多くのアルミ合金ダイカストメーカーが亀裂故障分析を増やしている。以下の内容はH13鋼熱間加工ダイス鋼を例として、実際の生産工程を組み合わせて、アルミニウム合金ダイカスト金型の割れ故障の原因をアルミニウム合金金型材料、微細構造、放電加工の面から分析した。対応策を講じた。

1.アルミニウム合金ダイカスト金型割れ故障の原因分析

化学組成

化学成分から見ると、H13鋼タイプ熱間加工ダイス鋼は、主にC、SijMn、Mo、Cr、Vの濃縮元素をカバーしています。化学的特性から見ると、H13鋼タイプ熱間加工ダイス鋼は、材質的に低Si、高Mo熱間加工ダイス鋼に属します。製造工程では、メーカーは実際のニーズに応じて、鋼中のSi含有量を適切に減少させたり、Mo含有量を増加させたりする。Si含有量を低減することにより、バイアスを効果的に低減することができます。

析出現象を起こし、オーステナイト粒をさらに微細化し、鋼の強度と靭性を向上させる。Moの含有量を増加させると、鋼の焼入れ性、焼戻し抵抗性および耐熱性を向上させることができる。また、鋼中の粒界炭化物の析出やベイナイト変態を効果的に防止する。低Si、高Mo鋼は、凝固過程での過冷却の可能性を低減し、デンドライト、セル状柱状晶、デンドライト偏析の発生を効果的に防止することができる。MoとV元素の組み合わせは、VC、MoC、Mo2Cなどの合金炭化物を形成する可能性がある。合金炭化物は、適切な高温条件下で微細に分散した状態で析出し、高温材料の熱硬化性を大幅に向上させる。化学成分的にはH13鋼タイプの熱間ダイス鋼は強い耐割れ性を有するが、実際の操業ではH13鋼タイプの熱間ダイス鋼に早期割れ不良が発生することがわかった。H13鋼熱間金型用鋼の微細組織を効果的に組み合わせ、より詳細な解析を行う必要がある。

Microstructure

アルミニウム合金ダイカスト金型のミクロ組織を総合的に研究するため、真空焼入れ・焼戻し後の未使用金型材料と使用金型材料を研究対象として、アルミニウム合金ダイカスト金型のミクロ組織を解析し、割れ故障の原因を探る。

真空焼入れ・焼戻し後、未使用の金型材料

実践を通じて、熱処理後の研究対象物の母材には、不均一な組織が分布していることがわかった。低倍率の顕微鏡で観察したところ、析出した粒状の炭化物が母材上に多数分布し、偏析していることがわかった。つまり、正常組織の炭化物に比べ、この部分の炭化物は体積が大きい。炭化物や合金炭化物が過剰に析出するため、鋳型材料は周囲の炭素や合金元素を大量に失う。通常であれば、鋳型の偏析した炭化物は、鋳型を焼入れで加熱しても簡単には溶解しない。しかし、炭素と合金元素が不足しているため、高温加熱下でマルテンサイトに変化しやすく、それによって品質の星を焼戻し、鋼の強度と靭性を大幅に低下させ、ちょうど今破断しやすくなります。真空焼入れ前の焼鈍鋼を低倍率の顕微鏡で観察したところ、鋼母材にも偏析が見られた。この現象が現れるということは、鋼材の原料が均一でないことを意味する。そして、この偏析現象が一旦効果的に処理されないと、鋳型の割れや破損のリスクが高まり、鋳型の最終的な耐用年数に影響を及ぼすことになる。

使用後の金型材料

実際の生産では、一般的なH13鋼熱間ダイス鋼の金型は、約30,000回の使用後に金型表面に次のようなさまざまな程度の割れが現れます:粒界破壊と複数の亀裂の交差 剥離後、ピットなどが形成されます。このような現象が発生する原因の多くは、原料の冶金的欠陥によるものです。

EDM

アルミ合金ダイカスト金型において、放電加工は一般的に使用される加工方法の一つである。他の加工方法と比較すると、加工精度が高く、自動化レベルが高く、具体的な応用工程における異形部品の加工が容易であるという利点がある。とはいえ、加工時に放出される火花は高温・高圧の特性を持ち、加工液の温度は

この急激な低下により、鋼材表面は熱再溶解ゾーンと熱影響ゾーンに分けられるようになった。いわゆる熱再溶解帯とは、排出時に放出される高温によって表面金属が溶融することを意味する。溶融物は完全には排出されず、保持された溶融物は作動流体が冷えるにつれて凝固するためである。熱再溶解帯は、ほとんどが鋼材表面の最上層に分布している。熱再溶解ゾーンの熱影響層と比較すると、金属材料は次のような影響を受ける。

高温で焼かれた後、溶融現象は起こらなかったが、材料の金属組織はそれに応じて変化した。多くの実践を通じて、熱間金型工程は、熱間再溶解ゾーンと熱影響ゾーンでの金型割れと破損のリスクも増加させることがわかりました。放電加工後のアルミ合金ダイカスト金型がガス炉を通過した後、金型の金属組織はそれに応じて変化しないが、熱再溶解される。

しかし、わずかなクラックが発生し、そのクラックが熱影響部にまで及ぶと、マイクロクラックの範囲が再び広がり、ひいては金型クラック破損の程度が高まる。

2.アルミニウム合金ダイカスト金型の割れ故障防止対策

3.結論

要するに、我が国の社会経済の急速な発展につれて、アルミ合金ダイカスト金型メーカーの数と生産規模が急速に拡大した。しかし、アルミ合金ダイカスト金型の生産コストの投資が大きいため、一旦生産品質が有効に保証されないと、メーカーの生産効率と市場競争力に直接影響する。生産過程において、アルミニウム合金ダイカスト金型の一般的な品質問題として、クラック不良がある。これはメーカーから広く注目されているだけでなく、消費者にも広く影響を及ぼしている。このため、アルミニウム合金ダイカスト金型の亀裂故障に関する研究を増やすことが特に重要である。上記の内容は、アルミニウム合金ダイカスト金型の亀裂故障の原因を分析し、それに基づいてアルミニウム合金ダイカスト金型の亀裂故障に対する予防策を提案する。関係労働者に一定の参考価値をもたらし、我が国のアルミ合金ダイカスト金型産業の持続的、迅速かつ健全な発展を促進することを望んでいる。

同じタイプの記事アルミダイカスト金型が割れやすい理由