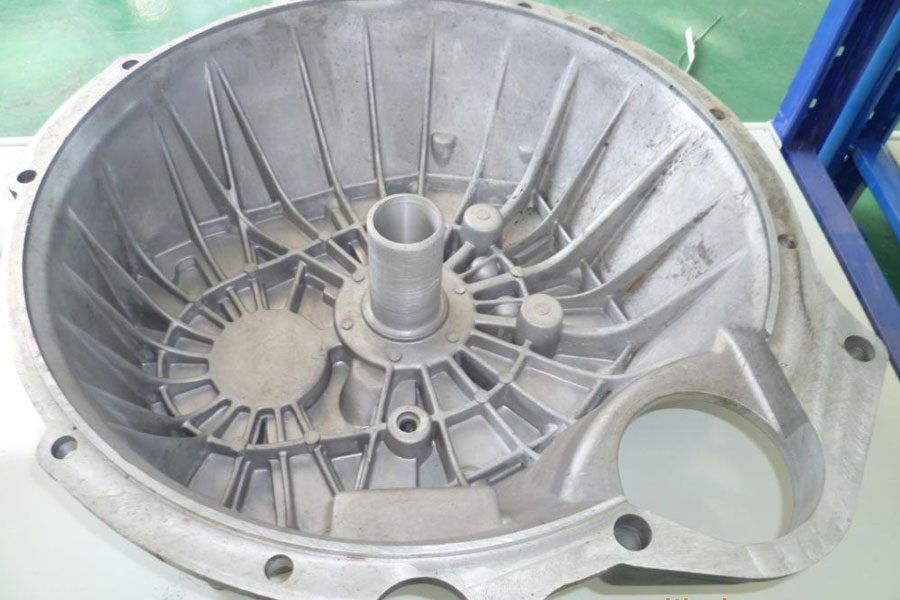

エンジンブロックの設計は、軽量化と複雑化の方向に発展している。アルミニウム合金は密度が低く、鋳造性能が良いため、複雑な形状、薄肉、中荷重の航空宇宙部品や自動車部品の製造によく使用されます。長安汽車江北発動機工場が生産する一連のエンジンブロックは、高品質のアルミニウム合金(国産ブランドYL113に類似)を金型に入れ、高圧鋳造で形成されている。このシリーズのエンジンのシリンダーブロックは、高強度薄肉複合鋳物である。シリンダーブロックの穴のほとんどは、金型中子であらかじめ鋳造されており、金型やダイカストマシンなどのハードウェア設備に対する要求が高いだけでなく、生産工程全体の管理により、納期が保証される。循環がスムーズで、製品の品質向上も大きな意義がある。

プロセス制御

ダイカスト製造の工程管理では、アルミ液管理、金型管理、ダイカスト工程管理、製品検査などの面から、製品品質の安定と向上が特に重要である。

アルミニウム・ウォーターコントロール

鋳造アルミニウム合金の凝固欠陥は鋳造品の性能に重大な影響を及ぼし、凝固欠陥を制御または除去することは鋳造品の歩留まりを向上させるために非常に重要である。合金の総合特性に対する要求がますます高くなるにつれて、合金の総合特性を向上させるために、より多くの種類の合金元素を添加する研究がますます深くなり、合金組成制御の方法がますます重要になってきた。鋳造アルミニウム合金によく見られる凝固欠陥、例えば偏析、熱間割れ、微多孔質、引けなど。を元から制御する必要がある。グリーンマニュファクチャリングに対応するため、このモデルの生産拠点である長安汽車江北発動機工場では、アルミ溶湯の直接供給を採用しており、アルミ溶湯が要求を満たしているかどうかは、アルミ溶湯の直接供給の品質を基準としている。真空試料調製装置を使用してアルミニウム合金地金の密度相当量を検出し、スペクトル分析装置を使用して物理・化学分析を行い、機械側炉のアルミニウム水に対して定期的にKモード検出を行い、アルミニウム合金の密度相当量、化学成分、純度を監視しています。

金型管理

金型の管理、抜き取り検査、メンテナンスはダイカストの一部であり、金型の状態は製品の品質にとって非常に重要である。金型ベースは鋳鉄製。射出時、アルミニウム水は圧力室、スプルー、クロスランナー、射出成形用インナーランナーを下から上に流れる。アルミ水の巻き込みを減らすため、ゲートシステム全体は密閉設計になっています。金型キャビティ内を水で開放し、金型の温度場のバランスをとり、シリンダーボディのすべての部分を同時に凝固させ、アルミ水中の残留ガスを分散・分散させる。可能な限り、鋳造孔は冷却水で予備鋳造する。実際のニーズに応じて、高圧点冷却または往復水冷方式を選択することができます。冷却水は直接鋳造ピンの頂部まで届くので、頂部も冷却できる。

生産工程において、金型の温度は製品や金型の寿命に大きな影響を与え、高温になると金型が固着しやすくなり、鋳物の表面が荒れ、収縮穴や亀裂が発生することもある。金型の固着により、摩擦が発生する。

摩擦力の増大は局部的な引張力を倍加させ、鋳型の局部的な動きを不正確にし、鋳型を損傷させる。金型の温度制御は、一般的に鋳物の肉厚やアルミニウム溶湯の流れ分布に応じて設定されます。金型の各部分の冷却水量と冷却時間を調整することができます。鋳型の外側の冷却も重要で、離型剤の噴霧位置、方向、手順(時間)に大きく関係します。離型剤の選択、割合、量は金型の使用や製品の品質に影響します。金型のメンテナンスは、予防メンテナンス、予知メンテナンス、抜き取り検査に分けられます。蓄積された経験に基づいて金型の予防メンテナンス周期を決定し、金型の状態や使用状況に応じて予知メンテナンス時期を決定し、生産工程中に日常点検を行う。メンテナンス内容は、冷却システム(水、油、ガス)、真空システム、シール、キャビティ表面の清掃などである。

プロセスパラメーター制御

ダイカストプロセスの制御と最適化は、ダイカスト製造の重要な部分であり、ダイカスト部品の表面と内部の品質に直接影響します。ダイカスト工程のパラメータには、主に圧力、速度、時間が含まれます。

ダイカスト部品の品質を保証するために、技術制御パラメータは、液体金属の流動、凝固、熱交換が設定された方法で行われるように定量的に制御されます。鋳物の内部品質は射出パラメータの変化に非常に敏感である。圧力が低すぎると、鋳物には多くの気孔、収縮およびその他の欠陥が発生します。圧力が高すぎると、鋳物の構造は緻密ですが、大きなバリが発生し、金型が損傷します。.生産中、低速射出から高速射出への変化点を示すことも非常に重要である。早すぎる変更は、溶融アルミニウムが内側のランナーを通過し、高速でキャビティに入る。この経路は長く、アルミニウム溶湯の乱流を引き起こし、多量のガスを巻き込み、不規則な鋳造欠陥を形成しやすくなります。変更が遅すぎると、アルミニウム液は圧力室内に長時間留まり、温度は低く、コールドバリア、不十分な注湯などの欠陥が発生しやすくなります。実際、解剖学的見地から、鋳物に気孔や引け巣が存在するのは避けられない。重要なのは、アルミ液中のガスをできるだけ効果的に排出し、残った少量の気孔を内部に分散・分布させるように注入パラメーターを調整することである。断面の貫通は鋳物の漏れの原因となる。射出速度には、パンチ速度(射出シリンダー内のピストンの移動速度)と充填速度(スプル速度)がある。

充填速度とは、内湯を通過する溶融合金の直線速度を指し、ダイカストの品質を確保するための重要なパラメータである。射出時間は、低速射出時間、高速射出時間、加圧時間、保圧時間、金型保持時間で構成される。生産では、保圧時間と金型保持時間は通常一緒に制御され、最適化され、保圧時間と金型保持時間と呼ばれます。保圧と保型時間が十分であるということは、型開きや型抜き時にダイカストが変形したり伸びたりしないことを意味する。ひび割れに必要な条件である。これらの重要なパラメータは、日常的に監視し、鋳物の状態に応じて継続的に最適化する必要があります。

製品検査

鋳造検査には、外観検査、寸法検査、内部品質検査、鋳造前穴位置検査、肉厚検査、シリンダーライナー肉厚差検査、鋳造熱処理オフライン最終検査が含まれ、人員配置と実際の生産要件に応じて、一定の頻度と標準に従って鋳造が修飾されます。生産工程での抜き取り検査は、時間内に問題を検出し、迅速に対応することができ、問題発見の適時性が悪いためにバッチ問題を引き起こすことはありません。

Sutras

ダイカスト製造は比較的複雑な工程であり、アルミニウム溶湯の品質、ダイカスト金型の状態、ダイカストマシンのパラメーター、ダイカスト工程、製品検査などが含まれる。これらはダイカスト部品の品質と密接な関係があります。ダイカスト生産では、工程が結果を決定し、良い工程管理は安定した製品品質をもたらし、管理された大量生産は大規模な経済的利益をもたらす。