エンジンの軽量化と含浸処理の提案

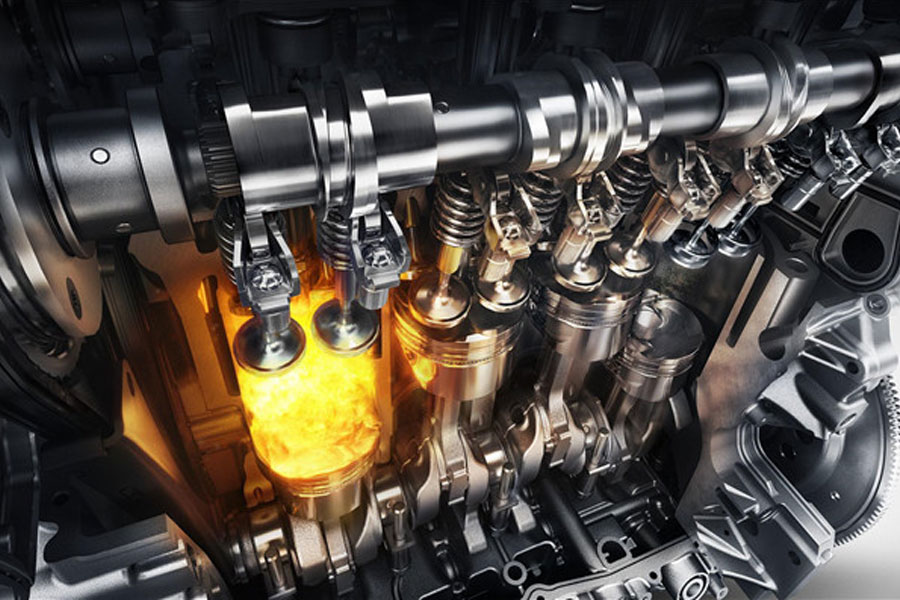

軽量化は現代の自動車業界のトレンドとなっているが、これは主に環境保護と省エネルギーに対する世界的な関心によって決定されている。自動車重量を10%減らすと、燃費は15%向上するというデータがある。燃費が向上するということは、車の燃料消費量と排出ガスが減るということである。したがって、自動車の軽量化は、自動車の省エネと環境保護を改善する最も効果的な方法である。エンジンは自動車の最も重要な大型アッセンブリーであり、その軽量化は自動車の軽量化にとって極めて重要である。

技術的な観点から見ると、軽量化を達成するためには、マシン全体の構造の最適化、アクセサリーモジュールの最適化、軽量化など様々な方法があるが、鋳鉄などの従来の材料に代わって、プラスチック、アルミニウム合金、マグネシウム合金などの軽量材料を使用することが現在の削減である。エンジン重量の主な方法。実際、アルミ合金はエンジンのシリンダーヘッドやインテークマニホールド、ウォーターポンプハウジングやオイルポンプハウジングなどの小型部品に長年広く使用されており、ここ10年でアルミ合金のシリンダーブロックを採用する企業が増えている。しかし、アルミニウム鋳物は鋳鉄に比べ、鋳造過程で結晶の生成、収縮、ガス吸収などにより、内部緩み、収縮、気孔が発生しやすい。このような欠陥鋳物は、機械加工後に表面層が密になる。その部分が除去されることで、内部の組織欠陥が露出する。エンジンの気密性が要求されるアルミ鋳造品の場合、生産ラインでのリーク検出工程を通過する際、微細な欠陥気孔の存在によって過剰なリークが発生し、時にはバッチ単位で廃棄物が発生する。このような状態は複数回の加工を経なければ発見できないため、工数、原材料、エネルギーの深刻な浪費にもつながる。アルミニウム鋳物の高いスクラップ率の問題を解決するためには、生産において一定の処理措置を講じなければならないことがわかる。現在、最も一般的に使用されている技術は含浸処理、つまりリークプラグ処理である。いわゆる「含浸処理」とは、一定の条件下でアルミ鋳物の微細気孔に浸透剤を浸透させ、凝固後に気孔に浸透した充填剤と鋳物の気孔内壁が一体となって微細気孔を閉塞し、部品が加圧・防滲・防漏に必要な加工技術を満足できるようにするものである。真空加圧含浸法 現在、国内外のアルミニウム鋳物の生産において、真空加圧含浸法が一般的に採用されている。この工程は主に真空加圧タンクで行われる。プロセスの流れによって、前処理、含浸処理、後処理の3段階に分けることができます。その様々な段階は主に以下を含む:前処理は微孔質前処理とも呼ばれ、主に脱脂、洗浄、鋳物の乾燥を行い、次の工程に備える。含浸処理の最初のステップは、ワークをバスケットに入れ、バスケットを含浸タンクに入れる;含浸タンクを再び真空にして、シーラント中のガスを除去する。真空を解除し、圧縮空気で含浸タンクを加圧し、シーラントを気孔に押し込むのを助ける。圧力を解除し、シーラントを貯蔵タンクに戻す。後処理は主に、部品を取り外し、スピンドライし、すすぎ、硬化作業を完了することである。

前処理の主な目的は、部品表面の油汚れ、金属片、粉塵を除去し、含浸の品質を向上させ、含浸液に油分や機械的不純物が持ち込まれて浸透や接着に影響を与えるのを防ぐことである。一般的に使用される脱脂方法には、溶剤脱脂、灰汁脱脂、電気化学的脱脂などがある。上記の脱脂・洗浄後に鋳物を取り出し、温水でリンスした後、80~90℃で乾燥させる。浸漬効果を高め、真空ポンプに多量の水が入らないようにするためには、洗浄後の乾燥が非常に重要である。含浸処理は、前処理したワークを含浸槽に入れて密閉・真空にし、槽内や鋳物の気孔内の空気や微細な埃を十分に除去し、含浸剤の充填・浸透のための圧力差動的条件を作り出す。その後、タンク内の負圧により含浸剤を吸引し、再度真空引きを行う。2回目の真空引きの目的は、タンク内の含浸液中の気体を排出して、気体を含む含浸液が鋳物の微細孔欠陥に浸透するのを防ぎ、凝固時に気孔が発生してシール性能に影響を与えるのを防ぐためである。最後に加圧し、鋳物の気孔に充填浸透した含浸液がさらに欠陥の各部分の最深部まで浸透するようにする。含浸剤は、無機または有機物質から調製された液状物質である。現在、最も広く使用されているメタクリレートPC504/66シーラントは、加熱下で硬化し、重合時の収縮率が低いため、顕著な微小孔充填が可能である。同時に、低粘度であるため、微細孔に素早く深く浸透します。硬化したシーラントは、-50~200℃の範囲で正常に機能する。後処理は、ワークを滴下して洗浄し、硬化炉に入れて固化させることで、鋳物の孔に入り込んだ浸透剤が液体から固体に変化して固化膜を形成する。硬化温度は80~90℃に設定するか、室温(25℃以上)で24時間置くのが一般的である。300℃以上で使用する場合は、80℃で2時間、さらに110℃で1時間養生する。

製造工程のどの部分に含浸させるかについては、製造工場やワークピースの種類によって大きく異なる。高い製造精度と気密性が要求されるパワートレイン部品は、機械加工前、つまりまだ鋳造の状態のときに含浸を行わなければ改善されない。その目的は、鋳造性能の向上、機械加工時の工具寿命の延長、製品品質の確保である。しかし、ほとんどの工場では、部品の種類によって異なる方法を採用しているのが現状です。一般的に言えば、エンジンのアルミシリンダーブロックのようないくつかの重要な部品については、通常、鋳造の状態のときにすべての部品を含浸させ、それらを送信することが必要です。OEMです。OEMの生産ラインで一定の工程を経た後、一定の基準に従って含浸させるものについては、OEMの製造工程による。

ほとんどの部品は、鋳物の状態では含浸させる必要はない。その代わり、生産工程のある工程の後に、実情に応じて含浸工程を実施する。すなわち、数回の加工工程を経て、一部の部品のリーク検出値が規定値以内であることが確認された場合、不合格となったワークのうち、この部分のみに含浸処理を施す。ほとんどの場合、不合格ワークピースの割合は非常に低い(おおよそ1%~2%)ですが、この割合がある限度を超えた場合(特定の状況による)、OEMはブランク工場にすべての鋳造品を含浸させることを要求します。

また、含浸処理が必要な部品でも、構造上の理由でOEMの製造工程に含まれないものもある。リーク検出結果が許容範囲外の部品については、実測値がどんなに大きくてもそのままスクラップされる。しかし、リーク値がワークの割合をある程度超える場合、主エンジン工場はすべての鋳造ブランクに対して含浸処理の要求も出す。

では、実際の含浸処理はどこで行われているのだろうか。国内外で一般的に行われているのは、独立した専門企業が請け負う方法である。これは効率的で品質を確保しやすいだけでなく、組立工場にとっても比較的低コストである。しかし、ロットが大きく、生産ペースが速く、製品の品質要求が高いエンジン工場もいくつかある。彼らは、ワークショップの閉じた領域を開くので、含浸処理に従事する上記の専門工場は、比較的単一の、効率的かつ 機械化の程度が高い含浸生産ラインは、ワークショップのセクションに相当する。もちろん、一般的な生産ラインより稼働率は低い。

含浸されたワークピースの複数の定義を実行する

ご存知のように、エンジンの本体であるシリンダーブロックは、エンジンの中で最も大きく重い部品です。アルミ合金を選択した場合、その約半分の軽量化はエンジンの軽量化にとって最大の意味を持つ。しかし、シリンダブロックの複雑な構造や機械加工工程の多さから、エンジンの他のアルミ鋳物に比べ、アルミシリンダブロックは鋳造・成形工程で内部欠陥が発生する確率も高くなります。そのため、どのように浸漬浸漬工程を標準化し、効率的に採用して品質を確保するかが、企業の最大の関心事でもある。以下では、アルミシリンダーを例として、含浸させる必要のあるワークピースの定義と承認の問題について、代表的な事例を通してさらに説明する。近代的な自動車エンジン工場に新設されたアルミシリンダー加工生産ラインでは、ワークピースが中間洗浄ステーションに入る前に、すべての粗加工工程が完了している。次のメインベアリングキャップの取り付けとその後の仕上げ作業の前に、密封テストステーションが設置されました。アルミ製シリンダーブロックの低圧オイル通路、水通路、高圧オイル通路の漏れ検査に加え、ゲートの設置も行う。測定されたリーク値によって、このアルミシリンダーが含浸しているかどうかを判断する必要がある。

1つ目は検査部品の漏れ率で、低圧油路を例にとると、漏れ率の限界は30CC/minである。2つ目のスクリーニング限界は、この検査部品はアルミシリンダーに漏れがあるかどうかを判断する対象であるが、含浸処理によって改善することが可能かどうか、またその必要があるかどうかを判断する。低圧油通路を例にとると、表では500CC/minとなっている。このことから、中間洗浄工程を経たアルミシリンダー本体が、搬送軌道に沿ってシール試験ステーションに入ったとき、ワークの漏れ測定値のいずれかが、表に示された対応するスクリーニング限界値以下であれば、すなわち、漏れ率は合格と判定され、次工程に流れることになる。しかし、実際に測定されたリーク値のいずれかがそのリーク率を超えていても、スクラップ限界値以下であれば、表の低圧オイル通路を例にとると、その範囲は30~500CC/minとなります。アルミシリンダーブロックは、含浸処理のために取り出す必要があるワークとして扱われ、レースウェイによって逆方向に送り出され、手作業で取り出して送り出される。リーク測定値が表のスクラップ限界に達している、あるいは超えているごく少数のワークについては、コンベアの軌道路を通って流出する。以上のような検出、選別、迂回処理は、密封試験ステーション内のロボットによって行われる。

まとめると、アルミシリンダーなどの部品に含浸処理を施した後、スクラップ率が減少し、品質が大幅に改善されるだけでなく、品質確保を前提とした製造コストが削減され、生産性が効果的に向上する。したがって、現代の自動車エンジン産業がますます軽量化する過程において、含浸技術の科学的かつ合理的な使用は、アルミニウム合金およびその他の軽量材料鋳物の固有の問題(微細孔などの欠陥)を完全に解決するための最良の解決策である。