鋳造分類

1.砂型鋳造

砂型鋳造:砂中で鋳物を製造する鋳造法。鋼、鉄、ほとんどの非鉄合金鋳物は砂型鋳造法で得ることができる。

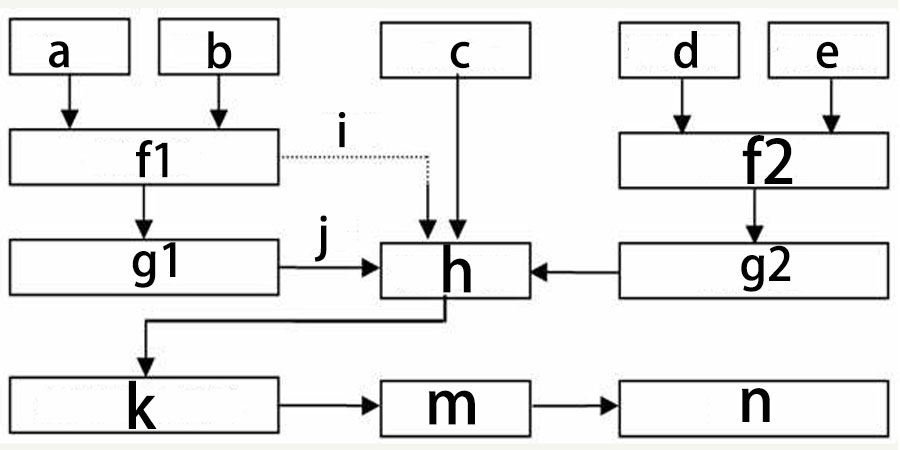

プロセスの流れ

技術的な特徴

2.インベストメント鋳造

インベストメント鋳造:通常、可溶性材料でパターンを作り、パターンの表面を数層の耐火性材料で覆ってシェルを形成し、シェルからパターンを溶かして分離面のない鋳型を得ることを指す。高温で焼いた後、砂を詰めて流し込むことができる。ロストワックス鋳造」と呼ばれることが多い。

プロセス特性の優位性:

デメリット:複雑な手続きと高額な費用

用途タービンエンジンのブレードなど、複雑な形状や高精度が要求され、加工が困難な小型部品の製造に適している。

3.ダイカスト

ダイカスト:溶融金属を高圧で精密金型のキャビティに高速で押し込む。溶融金属は冷却され、加圧下で凝固して鋳物となる。

ダイカストプロセス:

プロセス特性

が有利だ:

デメリット

用途ダイカストは、まず自動車産業と計器産業で使用され、その後徐々に農業機械、工作機械産業、電子産業、防衛産業、コンピュータ、医療機器、時計、カメラ、日常のハードウェアなどの様々な産業に拡大した。

4.低圧鋳造

低圧鋳造:低い圧力(0.02~0.06MPa)で液体金属を鋳型に充填し、加圧下で晶析して鋳物を形成する方法を指す。

技術的な特徴

用途主に伝統的な製品(シリンダーヘッド、ホイールハブ、シリンダーフレームなど)。

5.遠心鋳造

遠心鋳造:回転する鋳型に溶融金属を流し込み、遠心力の作用で鋳型に充填して凝固・成形する鋳造法。

プロセス特性

が有利だ:

デメリット

を申請した:

遠心鋳造は、鋳造パイプの生産で最初に使用されました。国内外で、遠心鋳造は冶金、鉱業、輸送、灌漑および排水の機械類、航空、国防、自動車および鋼鉄、鉄および非鉄カーボン合金の鋳造物を作り出す他の企業で使用されました。中でも、遠心鋳鉄管、内燃機関シリンダーライナー、シャフトスリーブなどの鋳物の生産が最も一般的です。

6.重力ダイカスト

重力ダイカスト:液体金属を重力の作用で金型に充填し、金型内で冷却凝固させて鋳物を得る成形法を指す。

プロセス特性

が有利だ:

デメリット

用途金型鋳造は、アルミニウム合金やマグネシウム合金など複雑な形状の非鉄合金鋳物の大量生産に適しているだけでなく、鉄や鋼の金属鋳物やインゴットの生産にも適しています。

7.真空ダイカスト

真空鋳造:ダイカスト金型キャビティ内の気体をダイカスト中に除去することにより、ダイカスト部品中の気孔や溶存ガスを除去または大幅に減少させ、ダイカスト部品の機械的特性や表面品質を向上させる高度なダイカストプロセス。

プロセス特性

が有利だ:

デメリット

8.スクイーズダイカスト

スクイズ鋳造:液体または半固体の金属を高圧下で凝固、流動、成形し、部品やブランクを直接得る方法である。液体金属の利用率が高く、工程が簡略化され、品質が安定するという利点がある。省エネ型の金属成形技術であり、応用の可能性がある。

技術的な特徴

用途アルミニウム合金、亜鉛合金、銅合金、ダクタイル鋳鉄など、さまざまな種類の合金の製造に使用できる。

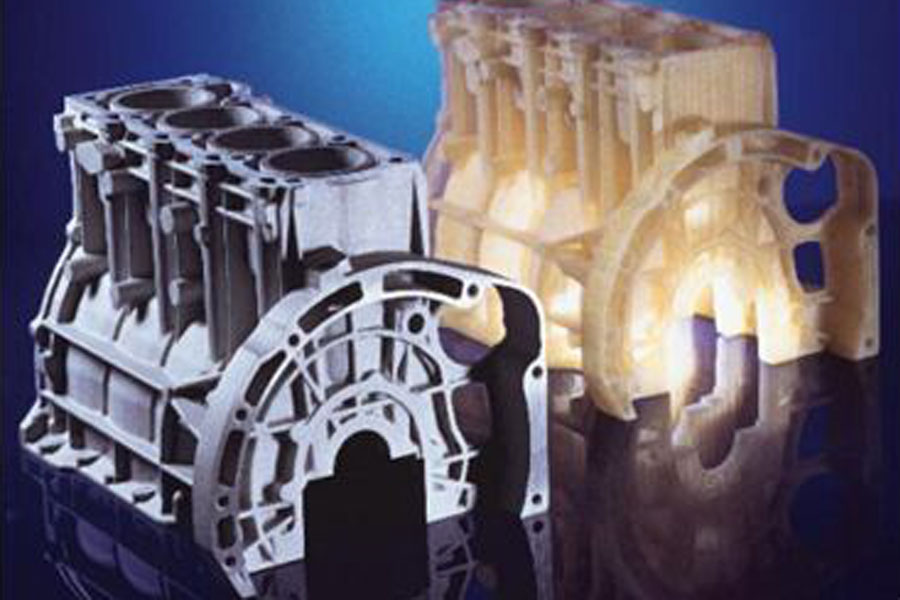

9.ロストフォーム鋳造

ロストフォーム鋳造(フルモールド鋳造とも呼ばれる):パラフィンワックスや発泡模型を鋳造品と同じような大きさ、形状で組み合わせてクラスターを形成することである。耐火被覆を刷毛で塗り乾燥させた後、乾燥した石英砂に埋めて振動造形する。加圧注入により鋳型を気化させ、液体金属が鋳型の位置を占め、凝固冷却後に鋳物を成形する新しいタイプの鋳造法である。

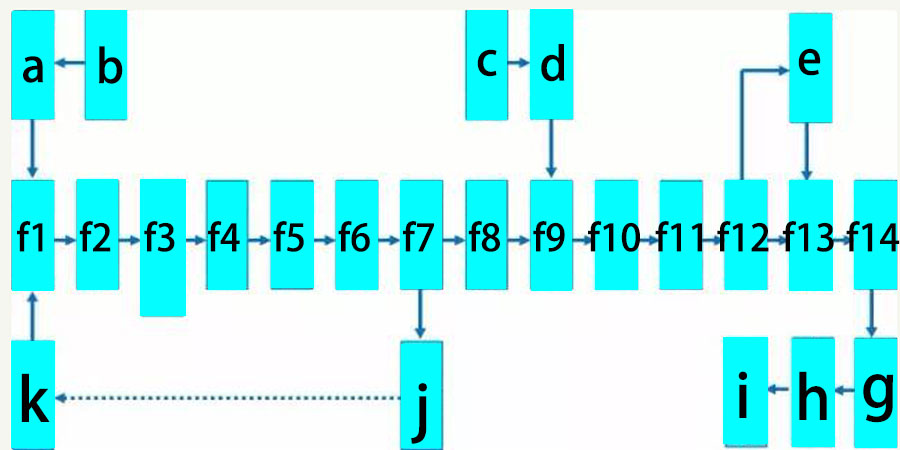

工程の流れ:予備発泡→発泡→浸漬塗装→乾燥→造形→注湯→脱落→洗浄

技術的な特徴

用途複雑な構造を持つ様々なサイズの精密鋳物の生産に適しており、合金の種類は無制限で、生産ロットも無制限です。例えば、ねずみ鋳鉄エンジンボックス、高マンガン鋼エルボなど。

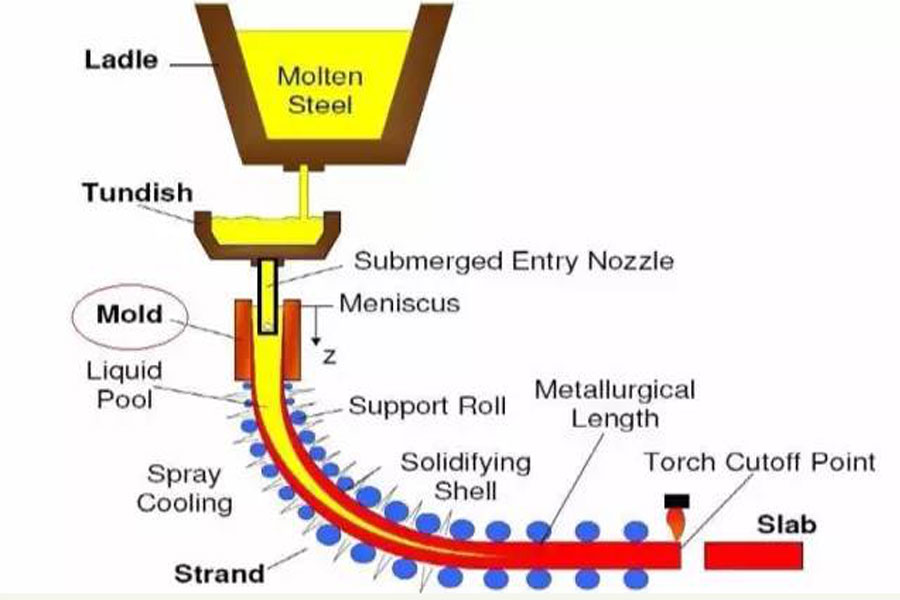

10.継続的なキャスティング

連続鋳造:高度な鋳造法である。その原理は、モールドと呼ばれる特殊な金型に溶融金属を連続的に流し込むことである。凝固した鋳物は、鋳型から連続的に取り出される。一端を引き抜くと、任意の長さまたは特定の長さの鋳物を得ることができます。

連続鋳造プロセス:

技術的な特徴

用途連続鋳造は、鋼、鉄、銅合金、アルミニウム合金、マグネシウム合金、その他断面形状が一定の長尺鋳物、例えばインゴット、スラブ、ビレット、チューブなどの鋳造に使用できる。