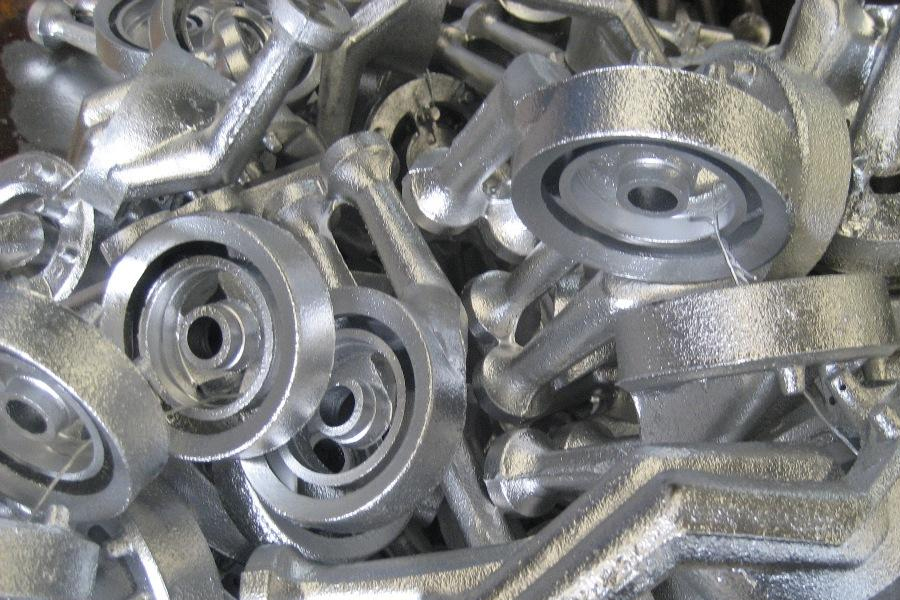

鋳物の検査には主に、寸法検査、外観や表面の目視検査、化学成分分析、機械的性能試験などがあります。より重要な要件が要求される鋳物や、鋳造工程で問題が発生しやすい鋳物については、非破壊検査も必要であり、ダクタイル鋳鉄鋳物に使用できます。品質検査のための非破壊検査技術には、液体浸透探傷試験、磁粉探傷試験、渦電流探傷試験、X線探傷試験、超音波探傷試験、振動探傷試験などがあります。

鋳物の表面および表面近傍の欠陥の検出

1.液体浸透検知

液体浸透探傷試験は、鋳物表面の様々な開口欠陥、例えば表面のひび割れ、表面のピンホールなど、肉眼では見つけにくい欠陥をチェックするために使用されます。一般的に使用される浸透探傷試験はカラー探傷試験で、浸透性の高い着色(通常は赤色)した液体(浸透剤)を鋳物表面に濡らすか噴霧します。浸透剤は開口欠陥に浸透し、表面の浸透剤を素早く拭き取る。その後、乾きやすい表示剤(現像剤ともいう)を鋳物の表面にスプレーする。開口欠陥に残った浸透剤を吸い取った後、表示剤を染色することで、欠陥の形状や形状を映し出すことができる。サイズと分布浸透探傷検査の精度は、被検査材の表面粗さが大きくなるにつれて低下すること、つまり表面が薄いほど検査効果が高くなることを指摘する必要がある。研削盤の表面検査精度が最も高く、結晶間クラックも検出できる。液体浸透探傷法としては、色彩探傷法のほかに蛍光浸透探傷法もよく使われる。照射観察用の紫外線を装備する必要があり、検出感度は色検出よりも高い。

2.渦電流試験

渦電流探傷試験は、一般的に表面から6~7mm以下の深さの欠陥の検査に適しています。渦電流探傷試験には、配置コイル法と貫通コイル法の2種類があります。:試験片を交流コイルに近づけると、試験片に入る交流磁界が、試験片の励磁磁界と直交する方向に流れる電流(渦電流)を誘導することができます。励磁磁界の方向とは逆の磁界が発生し、コイル内の元の磁界を部分的に減少させ、コイルインピーダンスの変化を引き起こします。鋳物の表面に欠陥がある場合、渦電流の電気的特性が歪むため、欠陥の存在が検出されます。渦電流探傷試験の主な欠点は、検出された欠陥の大きさや形状を視覚的に表示できないことであり、一般に欠陥の表面位置と深さしか判断できない。また、ワークピース表面の小さな開口欠陥を検出する場合、浸透探傷法ほどの感度はありません。

3.磁粉探傷試験

磁粉探傷検査は、表面欠陥や表面から数ミリ下の欠陥の検出に適しています。検出作業には、直流(または交流)磁化装置と磁性粉(または磁性懸濁液)が必要です。磁化装置は鋳物の内外面に磁場を発生させるために使用され、磁性粉末または磁性懸濁液は欠陥を表示するために使用されます。鋳物のある範囲に磁場を発生させると、磁化された部分の欠陥は漏れ磁場を発生する。磁性粉や磁性懸濁液を振りかけると磁性粉が引き寄せられ、欠陥を表示することができる。このようにして表示される欠陥は、基本的に磁力線を横切る欠陥であり、磁力線に平行な長尺状の欠陥は表示できない。このため、未知の方向のさまざまな欠陥を検出できるように、運転中は常に磁化方向を変える必要がある。.

鋳物の内部欠陥の検出

内部欠陥の場合、一般的に使用される非破壊検査法は、X線透視検査と超音波検査である。なかでも、X線透視検査は最高の効果を発揮する。内部欠陥の種類、形状、大きさ、分布を反映した直感的な画像を得ることができる。しかし、厚みの大きな鋳物に対しては、超音波検査が非常に効果的であり、内部欠陥の位置をより正確に測定することができる。等価サイズと分布

1.X線検査

X線検査では、一般にX線またはγ線を線源として使用する。そのため、光線を発生させるための装置やその他の付帯設備が必要となる。ワークピースが光線場に曝されると、光線の放射強度は鋳物の内部欠陥の影響を受ける。鋳物を通して放射される放射線の強度は、欠陥の大きさや性質によって局所的に変化し、欠陥の放射線画像が形成され、放射線写真フィルムによる可視化・記録、蛍光スクリーンによるリアルタイム検査・観察、放射線カウンターによる観察などが行われる。なかでも、放射線写真フィルムで現像・記録する方法が最も一般的であり、一般に放射線検査と呼ばれている。X線検査で映し出される欠陥像は直感的で、欠陥の形状、大きさ、個数、平面位置、分布範囲などをすべて示すことができるが、欠陥の深さは一般に映し出すことができず、その判定には特別な対策と計算が必要である。現在では、X線コンピュータ断層撮影法の応用が登場している。装置が比較的高価で使用コストが高いため、現在のところ普及には至っていないが、この新技術は高分解能放射線検出技術の将来の発展方向を示すものである。また、点光源に近似したマイクロフォーカスX線装置を使用することで、大型のフォーカス装置で生じるぼやけたエッジを実際に除去し、画像の輪郭を鮮明にすることができる。デジタル画像システムの使用は、画像のS/N比を改善し、画像の鮮明さをさらに向上させることができる。

2.超音波検査

超音波探傷検査は、内部欠陥の検査にも使用できます。これは、高周波の音エネルギーを持つ音波ビームを使用して、鋳物内部を伝播します。内部表面または欠陥に遭遇すると、反射して欠陥が見つかります。反射される音エネルギーの大きさは、内面または欠陥の指向性と性質、およびこの反射体の音響インピーダンスの関数です。したがって、様々な欠陥や内表面で反射された音エネルギーは、欠陥の位置、肉厚、または表面を検出するために使用することができます。次の欠陥の深さ超音波探傷は非破壊検査法として広く用いられている。その主な利点は、検出感度が高く、小さな亀裂を検出できること、浸透能力が大きく、厚い断面の鋳物を検出できることです。その主な限界は、外形が複雑で指向性が乏しい切断欠陥の反射波形を説明するのが難しいこと、結晶粒径、組織、気孔率、介在物含有量、微分散析出物などの望ましくない内部構造であること、などである。また、波形の解釈の妨げとなる。さらに、試験の際には標準試験ブロックを参照すべきである。