世界的な気候危機が深刻化し、省エネ、排気ガス削減、公害削減の流れがますます厳しくなる中、自動車産業も省エネ、排気ガス削減、インテリジェント化の方向で発展していくでしょう。このような環境の中で誕生した電子スロットルシステム(Electronic Throttle Control System、略してETC)は、現在の自動車エンジンシステムに欠かせない重要な部品です。エンジンの吸入空気量を制御することでエンジンの運転状態を決定し、自動車の出力と燃費を最適にする。排出ガス規制をさらに抑制するため、経済的である。電子スロットルは、先進的な車両制御および安全システムの主要技術の一つとして、他の先進的な車両制御技術と同様に、必ずや良好な応用の見通しが得られるものと予見される。

電子スロットルシステムの最も重要なコンポーネントの1つとして、ETCスロットルアルミニウムシェル鋳物は、システムの実現性と安定性に確実に影響を与えます。したがって、要件を満たすETCスロットルアルミニウム鋳物の製造は非常に重要です。本論文では、MAGMASOFTのDOE機能の助けを借りて、ETCスロットルアルミケーシング鋳物の初期段階において、異なる注湯スキームと様々なプロセスパラメータのシミュレーション分析比較と最適化を実施し、最適なスキームを選択することで、開発サイクルを短縮し、本製品の一度の 試作モデルの成功とスムーズな量産と納品を保証します。

1 製品構造の分析と技術要件

この論文で研究したETCスロットルアルミシェルキャストのダイカスト材種はAlSi12Cu1Feで、最大外形寸法は111mm*109mm*84mmです。この鋳物の平均肉厚は4mmで、最大肉厚時の肉厚は13mmです。製品の全体的な構造はより複雑です。いくつかの位置の肉厚が大きく異なり、肉薄の部分が最初に凝固して固体状態になり、溶融合金を多数に分割することに相当する。この孤立した液相部の溶湯凝固収縮過程を補完できない場合、内部には必然的に引け巣や巣穴の問題が発生する。

ETCスロットルアルミシェル鋳物の複雑な作業環境のため、ショットブラストで鋳物の表面品質を強化し、耐食性を向上させる必要がある;製品の取り付け位置の一致は、より高い幾何公差と寸法公差の要求がある;3barのリークテスト圧力でのリーク量が3cc/分以下であることを確保し、製品の局所領域の収縮穴の直径が0.7mm、総数5個以下、間隔10mm以下、総面積の10%以下であること。したがって、このダイカスト鋳造では、鋳物の内部品質が顧客の受け入れ基準を満たすことができるように、非常に高い鋳造プロセス設計要件が必要である;

2 製品ダイカスト・スキームとプロセス・パラメーター設計

2.1 製品ダイカストのスキーム設計

ダイカスト生産技術において、非常に重要なダイカストゲート設計リンクは、ダイカスト部品の品質、ダイカスト生産効率、金型寿命、ダイカスト部品のトリミングと洗浄、ダイカスト合金の再溶解率、ダイカストマシンの動力効率を決定する。そのため、合理的なゲート位置、ゲートの厚さと大きさ、ゲート量の設計は、適格なダイカスト品質を確保する鍵である。製品構造特性の分析と工程設計の経験から、ETCスロットルアルミハウジング 投入口の設計に適した鋳物の位置は3つあるため、本稿では3種類のダイカスト注湯方式を設計する。理論的な充填経路と流動距離から、異なる注湯スキームは異なる充填効果をもたらすため、MAGMAシミュレーションソフトの結果に基づいて比較分析し、検証する必要があります;

2.1.1 注入プラン

図に示すように、第一の注湯方式におけるゲート数は二条として設計され、それぞれモーター設置位置とバルブプレート設置位置の側壁領域に設計される。直径60mmの射出ポンチを選択し、射出速度比は1:14;この注湯方案の長所は、溶湯の流れが比較的短く、充填過程の温度低下値への影響が少ないこと;三つの流路の設計は、圧力の伝達と溶湯の供給を助長し、後工程の生産工程の短縮に役立つこと;引け巣欠陥のリスクは一定のプラス効果があること;短所は、製品の分類と構造上の理由から、ランナーに一定の段差と薄肉部を設計しなければならないこと。これらの位置は、後の充填工程で包囲ガスが発生しやすい。また、この製品のモーター設置位置は加工されておらず、ゲート設計はここにあり、内壁コアを直接洗浄しやすく、ゲート位置の温度も高い。より高く、モーター取り付け位置で金型と浸食の欠陥を引き起こしやすく、ゲート位置が処理されていないため、後のダイカストのトリミングと洗浄に一定の悪影響を及ぼす;

2.1.2 第二注水スキームの設計

図に示すように、第二の注湯方式におけるゲートの数は1つであり、位置はバルブプレートの設置位置の側面の円形穴領域に設計されている。直径60mmの射出ポンチを選択し、射出速度比を1:30とする;この注湯 解決策の利点は、湯道を比較的滑らかに設計できることであり、溶湯の充填に有利であり、充填過程でのガス包み込み現象を減少させ、湯道がもたらすガスによる欠陥を減少させる;ゲートを加工面の位置に設計する。ダイカストのトリミングと洗浄の作業量を減らし、生産コストを削減する。シングルストランドゲートは、溶湯の複数のストランドがキャビティに侵入し、渦、巻き込み、酸化を引き起こすのを防ぐことができる。欠点は、ゲートの遠端にあることである。また、溶湯の流れが比較的長いため、充填時の溶湯温度に一定の悪影響を及ぼし、局部的に冷材欠陥が発生する可能性がある。;

2.1.3 第三の注水スキームの設計

図に示すように、注湯方式における3つのゲートの数は1つに設計され、位置はバルブプレート設置位置の側面円形穴領域に設定される。直径60mmの射出ポンチを選択し、射出速度比は1:30である。このゲートの利点は、ゲートを加工面の位置に設計することで、ダイカストマシンのトリミングと洗浄の作業負担を軽減し、生産コストを削減することができる。ゲートは直線的な充填スタイルで設計され、アルミニウム溶湯の充填ストロークとアルミニウム溶湯の温度損失を低減することができます。パンチとゲートの距離が短く、パンチ圧力の効果的な伝達を確保できる。欠点は、後の生産調整パラメータの柔軟性が低く、ダイカストパラメータの調整によって製品の品質を向上させることができないことである。

2.2 製品プロセスパラメータ設計

ETCスロットルアルミシェル鋳物の構造分析と品質要求により、本製品は350Tダイカストマシンを採用し、1金型1キャビティ設計で、鋳造圧力を100MPaに設定し、十分な供給効率を確保し、後期の引け欠陥の出現を低減する。注湯温度は660~680℃に設計し、可動型中子と固定型中子は180~200℃に予熱する。充填時、低速は0.25m/s、高速は3m/sに設定し、高速切替点はそれぞれ340mmと350mmでテストする。この位置で、溶湯の充填状態が最も安定し、渦電流と巻き込み現象が最も少ない状態を決定する。同時に、ライン冷却と点冷却の温度制御システムを使用し、金型の熱バランスを良好にする;

3.ワンクリック輸入の数値シミュレーションと比較分析

鋳造の充填と凝固の工程管理はダイカストの品質に決定的な影響を与えますが、この2つの工程は生産工程中、閉鎖された目に見えない空洞の中で完了するため、直接または間接的に観察・分析することは不可能であり、前値シミュレーションが特に重要です。MAGコードのDOE機能を使用することにより、上記の3つの射出方式と2つのテスト高速切り替え位置をワンクリックでインポートし、複数の方式を1回で計算し、欠陥位置を最速で予測し、製品の内部品質を向上させ、開発サイクルを短縮し、生産コストを削減するための最適なプランを見つけることができます。

3.1 充填プロセスのシミュレーションと分析

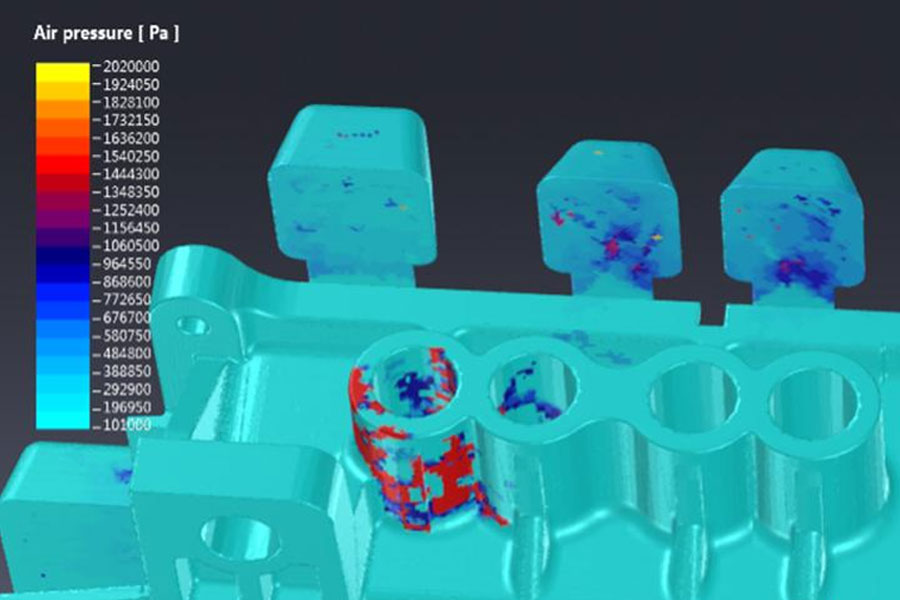

図3に示すように、写真1段目のシミュレーション結果が充填時間である。最初の3つの方式の高速スイッチング位置は340mmであり、充填時間は短い。最後の3つの方式の高速スイッチング位置は350mmであり、充填時間は長い。明るい色の位置は、3つの射出方式の最後の充填位置である;

写真2段目の結果が最大気圧の結果である。シミュレーション結果の明るい色は空気圧が高い位置であり、ストーマのリスクが高い。比較の結果、スキーム2とスキーム5の空気圧の値は比較的低く、ストーマのリスクは比較的小さいことがわかった;

写真3行目の結果が充填量の結果である。このシミュレーション結果は、明るい位置の空気量が多く、漏れの危険性が高い。比較を通じて、スキームの2番目と5番目のボリュームの値は比較的低く、漏れのリスクは比較的小さいことがわかった;

充填工程のシミュレーション結果を総合的に分析すると、第2オプションと第5オプションの空気圧と巻き込みは比較的低く、第2高速切替位置は前方で、充填時間は短く、全体的な成形性は良好である。

3.2 凝固過程のシミュレーションと解析

図4に示すように、写真1行目の結果が凝固温度場である。シミュレーションの結果、スキーム3とスキーム6のインナーゲートの凝固時間が最も長く、圧送時間が最も長い;スキーム1とスキーム4が2番目で、圧送時間が中間;スキーム2とスキーム5のインナーゲートの凝固時間が最も短く、圧送時間が最も短い;

2行目の結果は、ホットジョイントの有効供給時間であり、シミュレーション結果の明るい色は、製品のホットジョイントの位置であり、製品組織が比較的厚く、最終的に固化する位置である。プログラム1、2、4、5の位置は基本的に同じである。スキーム3とスキーム6は、インナーゲートが比較的厚いため、インナーゲートのホットスポットを2つつなげると、ホットスポットが増加する;

3行目の結果が収縮の結果である。圧送のため、スキーム3とスキーム6の収縮状態が最も小さく、他の4つのスキームの収縮は基本的に同じである。比較すると、スキーム2とスキーム5は比較的小さい。

凝固過程のシミュレーション結果の分析に基づくと、スキーム3とスキーム6の収縮キャビティが最も小さいが、インナーゲートの熱接合部は最も大きく、スキーム2とスキーム5の熱接合部と収縮部の結果は比較的良好である。

4.生産検証

総合的なシミュレーション分析により、第二の鋳造方法が生産に使用されます。図5はETCスロットルアルミケーシング鋳物の生産風景を示した;製品検査とX線検査を通じて、鋳物は気孔と収縮欠陥がなくて、顧客の品質要求を超えた;また、側面の漏れの要求を合格して、漏れが発生しなかった;鋳物の表面は明るくて、冷えた材料と不十分な注湯の明らかな欠陥がなくて、全体的な効果は十分に顧客の品質検査要求を満たして、順調に量産した。