パワーパック、電気自動車、地下鉄モーター製造技術の急速な発展に伴い、アルミ鋳造水冷フレーム構造はモーター製造に広く使用されています。グリーンで環境に優しいエネルギー電気自動車モーター、高速EMUパワーパック発電機、空港バスモーター、鉄道用都市交通永久磁石牽引モーターは、ほとんどがアルミ鋳造水冷ベースを使用しています。水冷鋳造フレームの良好な放熱効果は、モーター製造の要求を満たす鍵である。主な製造工程には、金属製錬技術、成形技術、組立技術、加工技術などが含まれる。アルミ鋳造水冷機ベースの構造が合理的であるかどうか、その品質がこの種のモーターの運転信頼性、労働生産性、経済利益に直接影響する。応用構造 合理的なアルミ鋳造水冷機架台の構造は、この種のモーター架台の運転信頼性を向上させ、製造サイクルを短縮し、製造コストを節約し、労働生産性と経済利益を向上させることができる。

1.水冷フレームの生産技術の現状

1.1 プロセス方法

国内外の同業界のアルミ鋳造水冷ベースの製造方法には、一体砂型鋳造、分割砂型鋳造、押出成形などがある。一体鋳造工程は、金型中子箱製造-砂型砂中子製造-合金製錬-箱組立-注湯-洗浄-完成品。分割鋳造工程は:金型コアボックス製造-砂型砂中子製造-合金製錬ボックス組立-注湯-洗浄-加工-溶接-組立でベースブランクを形成する。押出成形工程は、金型製造-鋳造アルミ製錬-アルミインゴット注湯-高圧押出成形-溶接-機械ベースブランク。

1.2 伝統工芸と伝統的製法の欠点

一体鋳造アルミ水冷フレームの問題点は、フレームの歩留まりが低く、製造サイクルが長いことである。最大の問題は、水路砂中子の洗浄が難しく、水路砂中子の固定が難しいことである。分割砂型鋳造アルミ水冷フレームの構造には問題がある。製造工程が面倒、サイクルが長すぎる、品質管理が難しい、内筒と外筒の前処理が必要で、端面を密封溶接するため、加工後に漏水しやすい;アルミ押出鋳造水冷ベース構造:プレスのトン数に制限され、大型 機械ベースが実現できない、加工が必要な密封溶接の継ぎ目で漏水する恐れがある。溶接品質の問題でマシンベースが水漏れすることがよくあり、マシンベースの性能に影響し、モーターがスクラップになることさえある。

2.新しいプロセス法の発想と目標

従来の製法の欠点を分析し、新しい製法を提案した:

3.新プロセスの具体的な実施プロセス

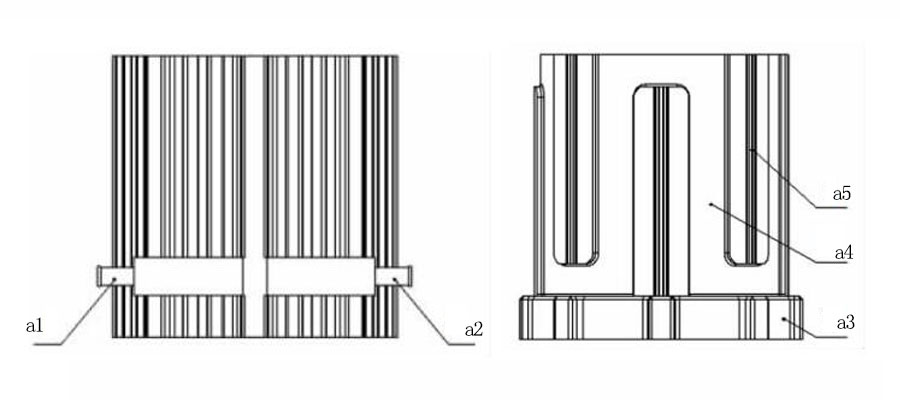

新ダイカスト法の工程は、金型製作-合金製錬-ダイカスト-ホットスリーブ-溶接-ベースブランク。内筒と外筒の水路はダイカスト法で鋳造するため、加工は不要です。ダイカスト鋳造、高速、高い表面仕上げ、ダイカスト鋳造技術を使用して、外側と内側のシリンダーにダイカスト鋳造の特性を最大限に活用します。図2に示すように、内筒にW型水路構造とガイドW溝を鋳造し、外筒にガイドとロック構造を鋳造し、内筒と外筒を同時に予熱し、図3に示すように、内筒と外筒を加熱する。

図4に示すように、シールはベース・ブランクに溶接される。新しいプロセスの利点は

4.結論

W型水冷フレームの新しい製造工程は、国内専門モーター製造業界の先例である。国内外アルミ鋳物フレーム製造技術の吸収に基づき、鋳造構造と結合し、特殊な工程方式を採用し、W型アルミ鋳物水冷フレームの製造を実現した。工程の中で、圧力鋳造の特性を十分に利用し、予熱干渉スリーブを使用し、溶接保護と水漏れ防止構造を巧みに配置し、W型アルミ鋳物水冷機械ベースの製造を実現した。製品開発サイクルを短縮し、モーター製造の難易度と労働強度を低減し、電気機械基幹部品の製造工程を簡素化し、製造と運転の信頼性を向上させ、モーター製造コストを効果的にコントロールする。