4Cr5 Mo2Vはダイカスト用金型鋼として一般的に使用されています。アルミニウム合金をダイカストする過程で、溶融アルミニウムの浸食や付着により、金型は熱疲労や熱溶損などの熱的損傷を受け、その結果、硬度が低下し、さらには早期破壊に至ります。

アルミニウム合金ダイカスト金型の耐熱損傷性を向上させるために、Niを1%、Coを1%(質量分率)含有する4Cr5Mo2V鋼および4Cr5Mo2V鋼の試験ブロックを作製し、焼入れ・焼戻し後にはめ込んだ。ダイカスト金型の固定金型に、温度800℃のADC12アルミニウム合金を200〜1,000回ダイカストし、試験ブロックのマクロ形態と表面硬さを調べた。

その結果、アルミニウム合金を1,000回ダイカスト鋳造した後、4Cr5Mo2V鋼試験片はアルミニウムに最も激しく付着し、ネット状の亀裂はほとんど発生しなかった。Ni含有鋼試験片はアルミニウムにわずかに付着し、Co含有鋼試験片はアルミニウムに最も付着しなかった。さらに、アルミニウム合金をダイキャストする前の硬度と比較すると、1,000回ダイキャストした後、4Cr5Mo2V鋼、ニッケル含有4Cr5Mo2V鋼およびドライ含有4Cr5Mo2V鋼試験片の表面硬度は、2.8、1.8および1.4HRC、すなわち複数のアルミニウム合金をダイキャストした後に低下した。ニッケル含有および乾式4Cr5Mo2V鋼の表面硬度への悪影響は、4Cr5Mo2V鋼よりも小さく、これはCoとNiの固溶強化効果に関連しており、金型の耐アルミニウム液浸食性を向上させ、金型を熱損傷しにくくするのに有益である。

アルミニウム合金ダイカストは複雑な高温高圧プロセスです。アルミニウム合金ダイカスト金型の熱損傷(熱疲労、熱損を含む)性能に影響を与える要因は多い。その中でも、熱間加工用ダイス鋼の組成は特に重要です。

通常の状況下では、ダイカスト金型の割れや塑性変形による破損は回避できる。金型の割れは通常、偶発的な機械的過負荷または熱的過負荷によって引き起こされ、その結果、深刻な応力集中が生じます。ダイカスト金型の初期熱疲労割れと溶損(表面熱損傷)が主な破損モードで、この2つはしばしば互いに影響し合います。4Cr5Mo2V鋼は広く使用されている熱間加工用金型鋼で、耐摩耗性と耐塑性変形性に優れている。ドリルとニッケルは一般的に使用される合金元素で、鋼の強度と硬度を効果的に高め、熱損傷に耐える一定の効果がある。そこで、4Cr5Mo2V鋼、1%Niと1%Coを含む4Cr5Mo2V鋼(質量分率、以下同じ)を研究した。アルミニウム溶損に対する鋼の耐性は、実生産を指導する上で非常に重要である。

しかし、口前のダイカスト金型鋼の熱損傷を研究する方法のほとんどは、加熱と冷却をシミュレートするものである。ダイス鋼サンプルは溶融アルミニウムに直接接触せず、ダイス鋼サンプルの直接誘導加熱のような溶融アルミニウムの精練効果を伴わない。-A.本論文では、ADC12アルミニウム合金のダイカスト鋳造試験を実施するために、3成分の金型鋼試験ブロックを準備し、ダイカスト鋳造金型に埋め込んだ。溶融アルミニウムの損傷性能

1.試験材料と試験方法

1.1 試験材料

4Cr5Mo2V鋼、1%Niを含む4Cr5Mo2V鋼(以下、4Cr5Mo2V+Ni鋼)、および1%Coを含む4Cr5Mo2V鋼(以下、4Cr5Mo2V+Co鋼)の化学組成を表1に示す。アルミ合金の化学組成を表2に示す。

1. 2 試験方法

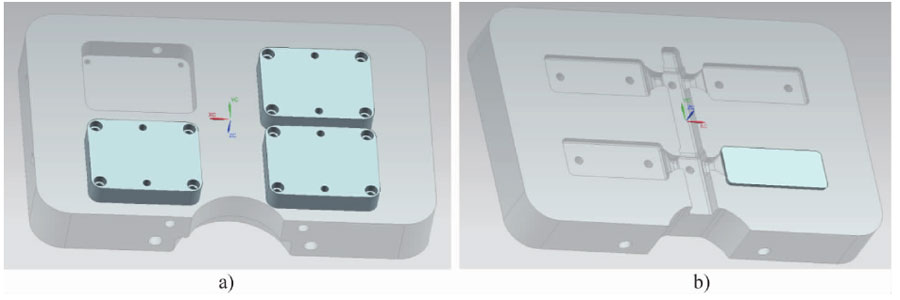

焼鈍した4Cr5Mo2V鋼、4Cr5Mo2V+Ni鋼、4Cr5Mo2V+Co鋼を図1に示すような試験ブロックに加工した。真空焼入れ後、硬度約47HRCの焼戻しを2回行い、酸化スケールを除去するために微粉砕した。

図2に示すように、固定金型の溝にテストブロックのグループ番号を埋め込み、可動金型にアルミ合金ダイカストのキャビティをセットする。ADC12アルミニウム合金板のダイカスト試験には、500t横型コールドチャンバーダイカストマシンと自作の金型を使用し、アルミニウム合金は再利用した。アルミ溶湯の温度を800℃と高くしたのは、試験を促進するためである(一般にADC12アルミ合金のダイカスト鋳造温度は(650 120)℃)。アルミニウム溶湯の温度は800℃であり、Fe-A1系金属間化合物の融点に達しないため、生成した化合物は脱落後、不純物としてアルミニウム溶湯中に存在する。また、アルミニウム溶湯を繰り返し使用することにより、不純物が増加し、アルミニウムが強化される。液体の精練効果により、テストが加速されます。

ダイカスト試験後、実体顕微鏡で試験ブロック表面のアルミニウム付着現象を観察し、さらに超深度顕微鏡でアルミニウム付着の程度と試験ブロック表面のクラックの有無を観察した。

2.試験結果と分析

2.1 試験ブロックの表面形状

2.1. 1 アルミニウムの表面付着

図3は、ダイカストなし、およびダイカスト600回、1000回後の3つの鋼試験ブロックの表面形態を示す。図3(b、e、h)からわかるように、600回のダイカスト鋳造後、4Cr5Mo2V鋼テストブロックはアルミニウムの固着が最も深刻である。

4Cr5Mo2V+Co鋼のテストブロックが最もアルミニウムに付着していない。図3(c, f, i)は、ダイカスト鋳造を1,000回繰り返すと、3つの試験ブロックの表面のアルミニウム付着量が増加することを示している。4Cr5Mo2V鋼テストブロックの表面には明らかなアルミニウム付着が見られますが、他の2つのテストブロックにはわずかなアルミニウム付着が見られます。4Cr5Mo2V+Co鋼試験 アルミニウムの塊が最も少なく均一であることから、ダイヤモンドを含む4Cr5Mo2V鋼が液体アルミニウム損傷に対して最も優れた耐性を持ち、4Cr5Mo2V鋼が最も悪いことがわかる。ドリルおよびニッケル元素の添加は、ダイス鋼9-10の高温硬度を安定させるのに有効であり、溶融アルミニウムと繰り返し接触しても表面が「軟化」しにくいため、液体アルミニウムの浸食耐性が向上し、アルミニウムの付着はわずかである。ダイカスト鋳造試験中、溶融アルミニウムはキャビティに入ってテストブロックに接触し、テストブロックの凹凸構造や加工欠陥部など局部的にアルミニウムがわずかに付着する。アルミニウムが付着した部分のアルミニウムは、鋼と反応してFeを形成する。}Alの脆い中間化合物が形成され、高圧アルミニウム液の精練により破断、剥離し、金型表面にピットが発生し、アルミニウム液の精練によりアルミニウムの結合がより深刻になる。

2.1. 2 表面のひび割れ

図4は、4Cr5Mo2V鋼、4Cr5Mo2V+Ni鋼および4Cr5Mo2V+Co鋼試験片のダイカスト鋳造1,000回後の超深場形態を示す。図4(a)から、4Cr5Mo2V鋼試験片の表面には、少数の微小クラックがほぼ網目状に分布していることがわかる。付着したアルミニウムと溶融アルミニウムが鋼と反応し、Feを生成している。}Al化合物を形成する。Fe.}Alの熱膨張係数はマトリックスの熱膨張係数と異なるため、付着したアルミニウムとFe.}Alおよび化合物に微小クラックが発生する。溶融アルミニウムの精練効果によりマイクロクラックが進展し、溶融アルミニウムがクラック内に侵入し、さらにマトリックスと反応してFe 2 Al化合物を形成する。その後のダイカスト鋳造の繰り返しで、Fe.}Al化合物が剥離し、ピットが形成される。酸洗および超音波洗浄後の試験ブロックの表面は、ネット状のアルミニウム液の精練特性に類似した外観となった。図4(b、c)は、4Cr5Mo2V+Co鋼および4Cr5Mo2V+Ni鋼の試験ブロックに亀裂がないことを示しており、1%のドリルまたはモリブデンの添加は、アルミニウムの表面付着性を低下させるだけでなく、金型の亀裂傾向を低減し、アルミニウムの耐液性損傷性能を向上させることができることを示している。ニッケルとダイヤモンドの非炭化物形成元素の添加は、金型の高温硬度を向上させることができ、ダイヤモンドはまた、焼戻しプロセス中にモリブデンカーバイドの分散と析出を促進し、析出硬化効果を高めることができる'z-}。3.Ling Qianらの研究によると、ダイカスト用ダイス鋼にオーステナイト安定化元素を添加することで、応力集中を抑制できることが示されている。ドリルもニッケルもオーステナイト域を拡大する元素であるため、4Cr5Mo2V+Ni鋼や4Cr5Mo2V+Co鋼のダイカスト金型表面は割れにくい。

実際のダイカスト工程におけるアルミニウム溶湯は、金型に対して非常に強い。Fe-A1相図によると、鋼と溶融アルミニウムの反応によって生成するFe-Al金属間化合物は、主にFeAlz、Fez A15、FeA13などである。これらは脆い。アルミニウム合金のAlリッチ相はマトリックスから離れ、溶融アルミニウムの精練下で溶融アルミニウム中に入り込み、鋳型の表面にピットを残します。アルミニウム合金の一部と鋳型のピットの組み合わせは比較的強く、脱落することはなく、さらにFe A1化合物を形成する。アルミニウムのFe}Alとそこに付着した化合物は冷却時にマイクロクラックが発生しやすい。ダイカストシートは液状アルミニウムが少ないので凝固が早く、金型と液状アルミニウムの反応が遅い。そのため、テストブロックの表面には、FeとAlの反応によるピットが少なく、アルミニウム液の浸食により粘りのあるアルミニウムが多く生成される。

2.2 表面硬度

表3は、異なるダイカスト鋳造時間後の3種類のダイス鋼テストブロックの表面硬度の平均値である。表3のデータから、3種類のテストブロックの表面硬度はいずれもわずかに低下していることがわかる。ダイカスト鋳造の金型回数が増えると、テストブロックの焼戻しを繰り返すことに相当するため、硬度が低下する。1,000回のダイカスト鋳造後、4Cr5Mo2V+Co鋼のテストブロックの硬度の低下は最も小さく、1.4HRCである。

4Cr5Mo2V+Ni鋼テストブロックの表面硬度は1.8HRC低下した。安定した金型硬度は、アルミニウムの固着を減らすために有益であり、すなわち、ダイカストの熱損傷に抵抗するために有益である。

金型鋼を長時間焼戻しすると、マルテンサイトが分解して二次炭化物が粗大化し、表面硬度が低下する。ドリルとニッケルは共に非炭化物形成元素であり、Fe原子を置換して鋼の固溶体強度を'5~'8にすることができるため、金型は高温強度が高く、急速加熱と冷却を繰り返しても高い硬度を維持することができる。中国ダイカスト協会は、焼入れ・焼戻しCr-Mo-V-Ni鋼の元素分布を研究し、焼戻し過程でNi元素が炭化物の周囲に濃縮され、炭化物周囲のフェライト中の炭素原子を妨げることを発見した。炭化物の連続拡散は、炭化物粗大化の活性化エネルギーを増加させ、炭化物の成長を妨げ、それによってNi含有4Cr5Mo2V鋼の硬度低下を低減し、溶融アルミニウム損傷に対する耐性を向上させる。

中国ダイカスト協会は、Niを1%添加したダイス鋼とNiを添加しないダイス鋼の熱安定性と組織変化を研究し、熱安定性試験の後期段階で、Niがダイス鋼の硬度を遅くし、鋼の熱安定性を良くすることを発見した。ドリルはオーステナイト相域を拡大する元素である。4Cr5Mo2V鋼にドリルを添加することで、オーステナイト化過程での炭化物の溶解を促進し、オーステナイトの炭素含有量を増加させ、オーステナイトの安定性を高めることができ、それによって、保持オーステナイト、テンサイト量およびマルテンサイトの硬度を増加させることができ、ドリルはまた、焼戻し過程での炭化モリブデンの分散および析出を促進し、析出硬化効果を高めることができるz'-1。

マトリックス上のニッケルとドリルの強化効果により、ダイス鋼テストブロックは、溶融アルミニウムの繰り返しの精練後もなお高い表面硬度を有し、浸食に対してより耐性があるため、溶融アルミニウムの損傷に対するテストブロックの耐性を向上させるのに有益である。試験ブロックの表面硬度とアルミニウム付着の程度も示している(図3、表3参照):ドリル加工した4Cr5 Mo2V鋼のテストブロックは、1,000回のダイカスト鋳造後、表面ピットとアルミニウム付着が最も少なく、すなわちアルミニウム液の損傷に対する耐性が最も優れている。従って、鋼にCoを1%添加する強化効果は、Niを1%添加する強化効果よりも大きく、いずれもダイス鋼の耐アルミニウム損傷性能の向上に寄与する。