自動車用アルミ合金ダイカスト部品の品質に対する総合的な診断と管理を分析研究し、以下のような欠点と欠陥を発見した。自動車用アルミ合金ダイカスト部品にとって、自動車シリンダーは比較的大きいリンクがあり、特にシリンダーブロックのヘッドカバーの位置は大きい空間を占めて、構造がより複雑である。加工リンクやシリンダー表面には穴や孔があってはならない部分があり、ダイカストの品質に深刻な影響を与える。第二に、外部から購入した部品や材料、操作上の不正行為などによるものである。これも自動車ダイカスト部品の品質に影響を与える。自動車ダイカスト部品の品質を向上させるために、上記の欠点に対する注意度を高め、工程設計のリンクと穴の欠点を改善する必要がある。

1 自動車用アルミ合金ダイカストの総合的な品質診断と管理

1.1 診断欠陥の説明

自動車用アルミ合金ダイカスト部品全体として、自動車シリンダー部品のリンクは比較的大きく、特にシリンダー本体のヘッドカバーの位置は大きな空間を占め、構造は比較的複雑である。加工されたリンクやシリンダー表面には、穴や孔の存在によって生じることができない部分がある。穴や孔の存在を許容するシリンダー表面については、穴や孔の分布がより拡散しており、サイズに対する厳しい仕様や要求がある。シリンダーヘッドリンクの場合、カムシャフトの位置は欠陥検出を伴う。加工後、穴のサイズは監視要件を満たし、最低監視基準を満たさなければならない。この種の部品の場合、設計と生産作業に大きな困難をもたらし、設計効率と生産効率に深刻な影響を与える。鋳物の技術と工程は鋳物全体の異なるリンクと位置を十分に考慮することができず、生産リンクと工程設計リンクとの適合性が低い。一部の幼生壁は滑らかな特徴を伴い、幼生壁の深さは大きく、大気汚染の問題を伴う。第二に、空洞と収縮空洞を結ぶ気孔などの欠点もある。

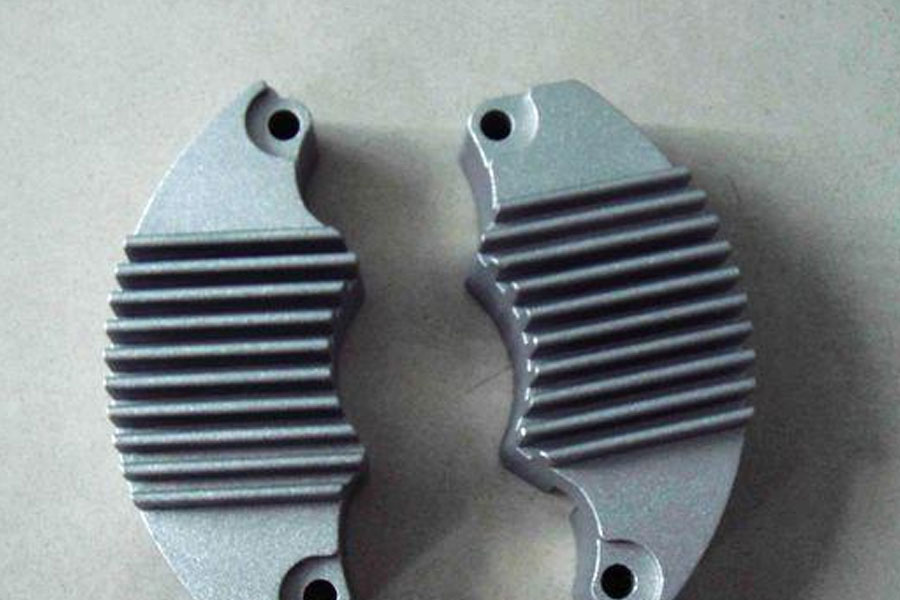

1.2 プロセス総合診断と分析、画像シミュレーション分析

外部から購入した部品や材料、作業上の不正行為、工程設計の緩和、機械装置の実用性など。これらはすべて自動車鋳物の安全性に大きな影響を及ぼし、品質の変化につながり、深刻な場合は鋳物のスクラップにつながる。上記の因子はすべて変動という特性を持っているため、鋳物の品質により大きな影響を与える。どのリンクに変化があっても、鋳物の品質に変動をもたらす。外部から購入した部品や材料、作業上の不正行為、工程設計の緩和、機械装置の実用性などがもたらす鋳物品質の変化の主な原因を見つけるのは容易ではない。このような状況に直面した場合、鋳造設計と工程の関連性を継続的に追跡調査する必要がある。まず、様々な鋳物の生産時期を観察・分析し、合理的な時期配置を確立し、鋳物の品質を指導目標として定め、以下の緩和策を監視・観察し続けなければならない。鋳造原料、補助材料、製錬リンク、鋳造設計とプロセス生産パラメータ、鋳造品質監視およびその他のリンクの包括的な監視と追跡を含む[21.画像シミュレーション分析では、鋳物の主な欠陥は歯車室に反映される。この欠陥の主な影響要因は、ガスの変化と収縮の影響であり、穴に大きな欠陥をもたらす。鋳物の場合、発生するガスは主に溶湯の内部から得られるガスと離型剤から得られるガスである。鋳造工程からの予期せぬガス溶液中に発生するガスは、鋳造材料の種類や性質と密接な関係があり、鋳物の製錬技術と密接な関係がある。

2 最適化と改善策

2.1 画像シミュレーションの管理と改善

鋳物の場合、発生するガスは主に溶湯内部から得られるガスと離型剤から得られるガスである。鋳造工程から発生する予期せぬガス溶体中で発生するガスは、鋳造材料の種類と性質に密接に関係し、鋳造の製錬技術に密接に関係する[41.離型剤から発生するガスは、鋳造プロセス設計リンクおよび鋳造の圧下リンクモデルの選択と密接に関連している。鋳物の開発におけるこの欠点に対して、鋳物の製錬技術の調整と溶射技術の調整を使用することで、改善と最適化を図ることができる。プレス工程で鋳物がもたらすガスの欠点と液体金属の操作形態との間には密接な関係がある。鋳物の膨張と収縮の欠点は、鋳物の温度と凝固と密接な関係がある。鋳物の設計計画を明らかにした後、ランナーの設計と構成を拡大し、排気ラインとオーバーフロー設備を設定し、鋳型の温度を設定し、プレスの係数を設定することができます。圧縮部品の係数とパラメータを設計、設定する時、鋳造体内の液体金属の流動形態を考慮し、液体の凝固を考慮し、収縮キャビティ値を最小にし、限界を最小にする必要がある。さらに、このリンクでは、画像シミュレーションを解析に使用することができます。画像シミュレーションの方法は、鋳物の法則を分析し、現在の充填形状を理解し、鋳物の欠陥の理由の科学的根拠を提供する主な方法である。タイミングモデルを変更し、三角形の形で提示し、その技術とプロセスのシミュレーションシステムを与え、STLファイルの形式を識別します。識別した後、Msgmasoftソフトウェアを使ってネットワークの分割を開始する。鋳造と注湯システムで10万個のネットワークノードを与える。Msg-masoftソフトウェアの詳細な研究と分析、およびその実用化の後、Msg-masoftソフトウェアの使用は実用的な適用性を持っていることが判明し、鋳造プロセスの金型を改革し、革新することができ、鋳造金型とプロセスの設計のための理論的基礎を築くことができます。.

2.2 溶存ガスの管理を強化する

タイミングギアが製錬運転にあるとき、ギア室から出る装入物にはアルミニウム析出物の50%と炉の39%が含まれる。なぜなら、水分および他のいくつかの物質が再炉操作中に増加し続け、ガス含有量を増加させるからであり、その後、材料を炉に投入する前に、溶融元素含有量を減少させ、添加および除去するために、材料を時間内に処理および管理する必要がある。ガスと液体については、ガス含有量の監視と観察が増加している。同時に、工程の変更と最適化、注入技術の改善、注入ラインの調整を行い、効率的な脱ガス作業を確保し、脱ガス効率を向上させる。アルミニウム材料100グラムのガス含有量が0.2ml前後になるようにする。

2_3 プロセスパラメーターの合理性を高め、鋳造条件を最適化する

プロセスパラメータの合理性については、まずモニタリング結果に従って、鋳造品に影響を与えるプロセスパラメータと品質関係を分析・検討し、鋳造条件を変更することなく鋳造品の品質を向上させることができる。工程パラメーターの合理性を確保するために、射出工程では鋳造品の成形度、工程内の充填ガスの圧力などを高めることができる。鋳造工程の合理性を高める。第二に、鋳造条件の注意度を高め、工程の合理的な運営を確保し、穴の注意度を高め、ランナーのサイズを調整し、液体接合部に排気管を追加する必要があります。実際の鋳物の生産と設計活動では、鋳物の穴の観察度を高めて、欠陥や欠点がないかどうか、その大きさや広がりの範囲を観察する必要がある。この鋳物の観察は、主に鋳物の実際の適用性を監視し、鋳物を廃棄して更新する必要があるかどうかを確認するためです。鋳物の欠陥リンクを遮断し、欠陥部品を再加工して、標準鋳物の要件を満たし、実用的な適用性を高めるようにする。完成した鋳物については、穴壁の観察に注意を払い、穴壁が粗いかどうかを確認する。穴壁が粗い場合は、主に木の枝の性質を示す。顕微鏡を使用して観察・分析すると、底の連続性が良くなり、幼虫の収縮と緩みが見られる。

3 結語

自動車用アルミ合金ダイカストの品質不良を管理するには、まず溶存ガスの管理を強化し、工程を変更・最適化し、工程パラメータの合理性を高め、鋳造条件を最適化し、鋳造品を監視・観察してスクラップや更新が必要かどうかを確認する必要があります。欠陥部品を再加工し、標準鋳造品の要件を満たすようにする。鋳物のタイミング特性の主な欠陥の画像シミュレーションと分析には、鋳造製錬技術の調整と溶射技術の調整を使用できます。