主な資材管理

1.アルミニウム合金地金の進入管理

アルミニウム合金のガス含有量や硬度の要求から、アルミニウム地金製造工場では、アルミニウム地金中の高いガス含有量や多くの不純物などの欠陥がダイカストアルミニウム液に受け継がれるのを防ぐために、精錬、脱ガス、スラグ除去をしっかりと行わなければなりません。アルミ合金の地金が工場に入ると、まず外観検査が行われます。アルミニウム地金の表面は滑らかで、ざらつきがなく、油汚れ、カビ、酸化スケールがなく、アルミニウム合金地金の破砕組織が微細で緻密であることが要求されます。深刻な偏析、収縮、収縮があってはならない。スラグと介在物。各バッチの組成とヒートナンバーをサンプリングし、使用される合金組成が適格であることを確認する。特別な要求のある製品の生産では、他の検査項目を追加する必要がある。例えば、機械的性能を要求される製品を生産する場合、アルミニウム合金インゴットが生産のために納品される時、各炉の引張試験棒を提出することが要求され、気密性を要求される製品を生産する場合、アルミニウム合金インゴットのピンホール度を高めなければならない。検出

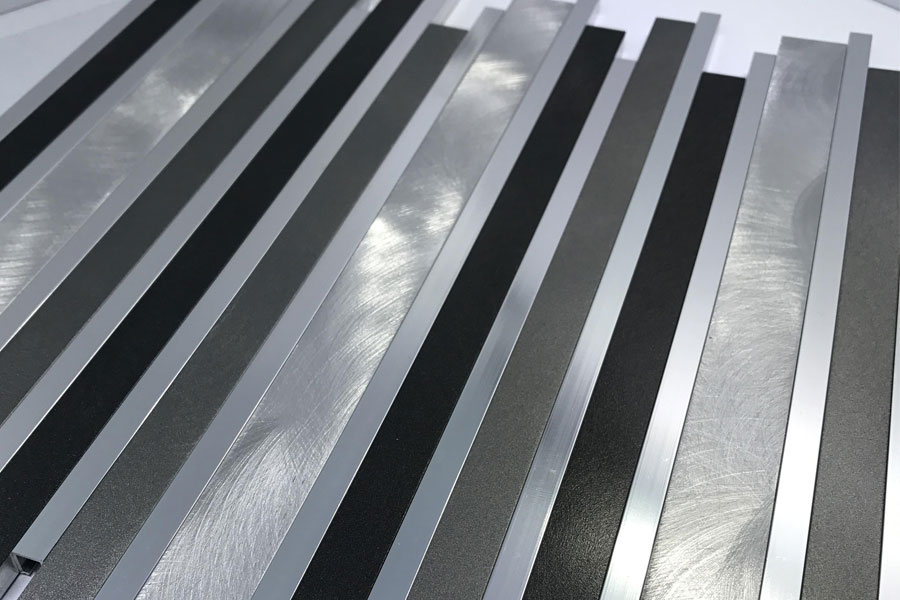

実際の生産に使用されるアルミニウム合金の種類は、1つの等級に限定されないことが多く、アルミニウム合金の各等級に要求される化学組成はかなり異なる。ある等級の合金に含まれる主要元素が別の等級の合金に含まれる。不純物とみなされることもあります。複数の等級が共存する場合、使用中の混合の発生を防ぐために、各等級の合金を視覚的に明確に区別する必要があります。一般的な対策は、異なるブランドや異なるメーカーのアルミニウム合金の外観の色を明確かつ均一に指定し、工場に到着後、異なる材料を異なる場所に保管することです。

2.アルミニウム合金溶解プロセス制御

ダイカストの品質を向上させるためには、合金溶湯の品質を向上させることが重要な要素であることは、生産実践が示している。そのため、不適格な原材料が作業場へ投入されたり、生産に投入されたりしないよう、原材料管理を厳格に行う必要がある。合金溶解工程で要求される基準に従って厳格に操業し、各種原材料(新材料、再生材料、補助材料)の管理を強化する。

アルミニウム合金の溶解工程では、溶解温度、溶解時間、再焼成材の割合について明確な規定が必要であり、特に再焼成材は厳密に分類・管理し、混合してはならない。再生材料は、油分、錆、シルト、水分、挿入物がなく、清潔でなければならない。再生材料中の油状汚染物はアルミ地金製造業者によって再溶解され、直接溶解炉に入れて使用することはできない。散乱したアルミブロックについては、選別し、内部の埃、砂、その他のゴミを除去しなければならない。使用:アルミニウム溶湯を再加熱に使用する場合、アルミニウム合金地金のみを溶解に使用する場合よりも、精錬剤とスラグ除去剤の比率が大きくなる。相対湿度の高い天候での生産では、再生材の割合は30%を超えてはならず、乾燥した天候では再生材を適切に増やすことができるが、40%を超えてはならない。

製錬後のアルミニウム溶湯のスラグと脱ガスは、適時に実施されるべきであり、対応するパラメータは必要に応じて記録されるべきである。集中溶解プロセスでは、各アルミ液ポットの化学組成を試験し、溶解プロセス中の製品の化学組成が適格であることを確認すべきである。また、長時間の溶解は避けるべきです。そうしないと、アルミニウム合金液中の水素含有量が増加し、ダイカスト製品の強度と気密性に影響を与えます。一般的に、溶解からダイカストまで4時間を超えない。

補助材料の管理

1.放出剤の管理

離型剤の使用は、液体金属をスムーズに充填させ、成形を容易にし、鋳型の固着を防止し、鋳造品に明るく滑らかで平坦な表面品質を得ることができ、生産リズム、鋳造品の表面および内部の品質に大きな影響を与える。同時に、鋳型を保護し、鋳型表面の高温の液体金属の浸食を避け、鋳型の熱伝導率と鋳型温度を下げ、鋳型の寿命を延ばすことができる。金型が開くと、鋳物のスムーズな排出を助長し、ポンチ、エジェクターロッド、可動部品の摩擦や摩耗を減らすためにも重要な役割を果たします。離型剤の管理には、離型剤自体の選定や配合比だけでなく、作業者による離型剤の噴霧や吹き付け乾燥の管理も含まれます。一般に、離型剤の選定には次のような要件がある。

現在、離型剤の吹き付け作業は主に手作業であり、合理的な吹き付け作業は鋳物の品質、ダイカスト金型の寿命、生産効率を確保する重要な要素である。また、離型剤の噴霧時間は、離型剤の種類による離型性能、希釈倍率、ダイカスト形状の違い、金型温度の違いによっても変化する。離型剤はスプレーガンから金型表面に噴霧され、凝縮して保護膜となる。長い時間がかかる。この工程が終わらないと鋳造作業が行われ、鋳造品の緩み欠陥の根本原因となることが多い。ダイカスト工程の規定に従って、異なる種類の離型剤と異なる希釈比に対して、合理的な噴霧時間範囲を採用すべきである。ダイカスト鋳造の作業者は、工程パラメータの上限と下限の意味と調整の影響傾向を理解し、生産されるダイカスト鋳物の表面状態に応じて適切な調整を行わなければならない。

水系離型剤を使用する場合は、離型剤の比率を厳密に管理する必要があります。離型剤と水の比率が濃すぎると、金型表面に厚い膜が形成され、離型剤の堆積が金型表面に徐々に形成される。離型剤に含まれる水分が完全に排出されずガスが発生し、ダイカスト部品の内部の成形性が悪化する。離型剤と水の割合が薄すぎると効果が得られず、ダイカスト部品にひずみや金型の固着が発生する。

そのため、ダイカスト工場の品質管理では、離型剤の管理がダイカスト部品の品質に大きな影響を与える。例えば、離型剤の割合を管理する専門の担当者を任命し、離型剤の種類を明確に規定するなど、この分野の管理を強化する必要がある。ダイカスト製品の製造工程における離型剤と水の割合は、離型剤の調製工程に応じて決定され、定量化される。噴霧の際、作業者は噴霧動作について厳格な訓練を実施し、動作は要求と仕様に従って実施しなければならず、噴霧量が多かったり、少なかったり、噴霧し損ねたりすることは許されない。

2.パンチオイル管理

現在、ほとんどの油性のパンチ潤滑油または粒子潤滑を使用していますが、どのような形式のパンチ潤滑であっても、アルミニウム液がバレルに入った後、短時間で完全に燃焼させ、残渣を合金液の上層に分布させなければなりません。そうでなければ、燃焼によって発生したガスや燃焼後の残渣が製品に入り込み、その結果が想像できる。

パンチオイルを確認する簡単な方法は、金型の材料柄の色を観察することです。一般的に、材料柄の厚さはポンチの直径の1/3から1/4で、ポンチ油の黒ずみの長さは材料柄の厚さの3を超えてはならない。/同時に、材料の柄の端に明らかな黒ずみ(つまり、黒鉛粉の残留物が多すぎる)があってはならない。さもないと、製品が加工された後、気孔のような欠陥が必然的に増加する。

生産工程では、パンチ潤滑装置の作動状態にも常に注意を払う必要があります。潤滑剤の噴霧量が多すぎても少なすぎても、圧力室やパンチの寿命、ダイカストの品質に悪影響を及ぼします。潤滑剤の使用量を調整する際には、パンチの潤滑性と金型の脱型性の両方を考慮する必要があります。特に粒子潤滑を使用する場合、ワックスペレットをどのようにダイカスト金型に使用しても、有機物の揮発という問題が発生する。多量の揮発性有機物をうまく排出できないと、ダイカスト部品の気孔発生に大きな影響を与える。

3.パンチ管理

パンチと圧力室は相互に依存するシステムを構成する。通常の場合、圧力室の寿命は2~3年に達することができ、パンチの寿命は短く、1シフト、長い寿命は10、000回以上に達することができます。寿命の違いは、製品の品質の変動や生産コストの大幅な変化を引き起こす。従って、よい穿孔器の管理はダイカスト部品の質を安定させるだけことができないが、またダイカストの生産費を非常に削減する。

4.るつぼ管理

るつぼの使用は、アルミニウム合金のダイカスト、特に鋳鉄製るつぼの使用にとって非常に重要である。るつぼがるつぼの仕様に従って厳密に操作できない場合、その後の製造工程でアルミニウム合金組成中のFe含有量が基準を超える可能性があります。私たちの経験によると、鋳鉄るつぼが新しい鍋の使用要件に厳格に従ってるつぼ塗料でブラッシングすることができ、使用中に3日ごとにブラッシングすることができれば、基本的にダイカスト生産工程全体におけるFe含有量の増加は0.2%を超えることはありません(これは長年にわたる会社の統計データであり、会社によって多少の違いがあるかもしれません)。アルミニウム合金地金の受入検査を管理する前提で、生産されるダイカストの合金組成が標準要件を満たすことを完全に保証することができます。黒鉛るつぼの使用において、鉄を増加させる懸念はないが、注意も必要である。黒鉛るつぼを最初に使用する際の乾燥工程は厳密に実施しなければならない。これらの作業は、将来黒鉛るつぼの耐用年数に影響し、予熱が十分に行われていない。黒鉛るつぼの寿命は大きく影響される。各黒鉛るつぼの高価格はダイカストの生産コストに影響する。

Conclusion

品質管理の5大要素のうち、主に「材料」と「人」の問題を取り上げている。原材料と副資材を管理しながら、人材の育成と管理をしっかり行い、ダイカスト作業者の技術レベルをさらに向上させる必要がある。ダイカスト生産における品質問題を効果的に解決するために、総合品質管理の理念をダイカスト工場の品質管理に応用し、体系的なダイカスト生産理論の知識を生産指導に利用する。