組立・検査工程

組立および検査サービス

明和の組立技術の特長

弊社は、統合サブアセンブリから完成品まで、柔軟かつコスト効率の高いターンキーソリューションをご提供させていただいております。

弊社は、多様な組立・検査工程に対応する設備と専門技術を有しております。製品の組立においては、最高水準の品質管理と、大規模組立ラインによる効率的な生産を実現しております。

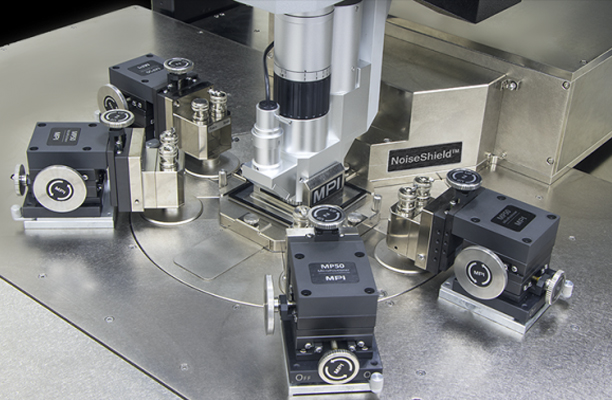

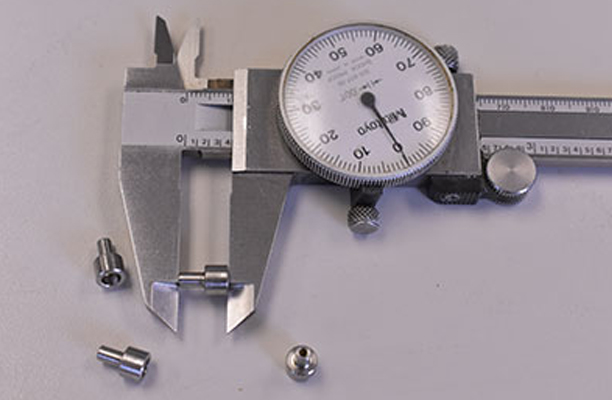

簡易な機械組立や圧力試験から、電気組立やネットワークアナライザーによる高度な検査まで、幅広い工程に対応しております。これにより、部品単体ではなく、完成品としての一貫した品質保証をご提供させていただきます。

電子検査装置は、試験信号の生成と応答の測定に使用され、電子デバイスの正常動作確認や不具合の特定・修正を可能にいたします。この検査工程は、あらゆる電子システムの品質保証に不可欠な要素となっております。

|

|

|

|

高品質な組立サービスへの取り組み

単純な部品の組付けから複雑な機械組立まで、弊社は製品の納期短縮とコスト最適化を実現いたします。試作開発からダイカスト、機械加工、部品調達、組立に至るまで、一貫した品質管理体制でプロジェクトを推進いたします。また、お客様の生産ライン向けのサブアセンブリーキットや補修用部品キットもご用意しております。小規模な機械部品組立から複雑な電気機械装置まで、お客様のニーズに合わせた最適なソリューションをご提案させていただきます。

1. ダイカスト構造の最適化

CNC加工技術の進化に伴い、ダイカスト製品の構造は複雑化の一途を辿っております。一部の製品では、従来の位置決めやクランプ方式が適用できない場合がございます。弊社では、水平・垂直マシニングセンターの特性を活かし、ワークテーブルの回転機能を用いて全面の加工を一度に完了し、図面で要求される全ての幾何公差を満たす加工を実現しております。また、加工用の仮付け部は、層状切削により安全に分離いたします。

2. 加工プロセスの原理

CNCマシニングセンターの多軸・全方向加工能力を最大限に活用し、超硬エンドミルの特性を考慮した高速・微小送り加工により、変形を最小限に抑えております。また、輪郭部品の残存部分を位置決め・クランプ用の基準面として利用し、CAD/CAMシステムによる自動プログラミングにより、加工全体の一貫性と各面の高精度な仕上がりを保証いたします。

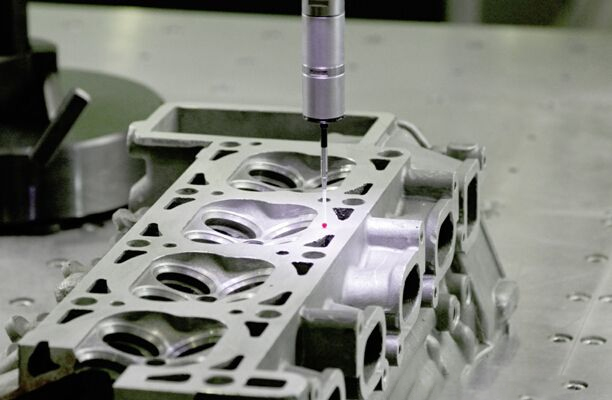

3. 品質保証体制

一体加工・一回成形技術を採用したダイカスト部品の量産において、三次元測定による形状・位置精度の統計データは以下の通りでございます:K底面の平坦度≤0.012mm、M底面の平坦度≤0.01mm、M裏面の平行度≤0.015mm、M底面に対するφ30mmの垂直度≤0.013mm、K底面に対するφ32mmの垂直度≤0.015mm、φ30mmとφ32mm軸の同心度≤0.014mm。量産体制において、部品の形状・位置精度は安定的に維持され、生産効率の大幅な向上を実現しております。

4. 応用技術の展開

一体加工・一回成形技術は、横型マシニングセンターのみならず、立型および立横複合型マシニングセンターにも適用可能でございます。5軸マシニングセンターによるワンステップ加工・成形や、3軸マシニングセンターでの反転プレートを用いた加工など、様々な方式に対応しております。加工用プラットフォームの除去も確実に実施いたします。

5. 総合加工技術の実践

一体加工・一回成形技術は、主に位置決めとクランプが困難な部品の加工に活用されております。工程の集約により、作業効率の向上と形状・位置精度の確保を実現しております。また、対称構造部品の同時加工により、クランプ回数の削減と金型製造コストの低減を図っております。高速・微小送り走査加工と層状加工方式の採用により、切削応力と熱変形を抑制し、ダイカスト部品の寸法安定性を確保しております。この加工コンセプトは、弊社の製造現場において着実に展開を進めております。

検査・測定機器一覧

- ZEISS製三次元測定機 1台

- LEADER製三次元測定機 1台

- 国産三次元測定機 1台

- 磁粉探傷検査装置

- 高精度表面粗さ測定機

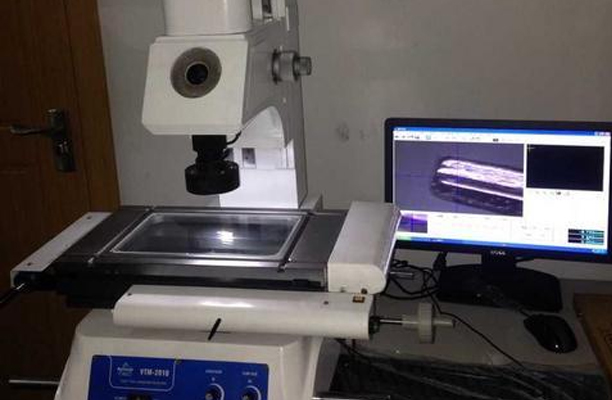

- 精密測定用投影機・マイクロメーター

- 高精度同心度測定装置

- 各種精密測定用キャリパー