Forage

Qu'est-ce que le processus de perçage CNC et l'usinage par perçage et les services de perçage ?

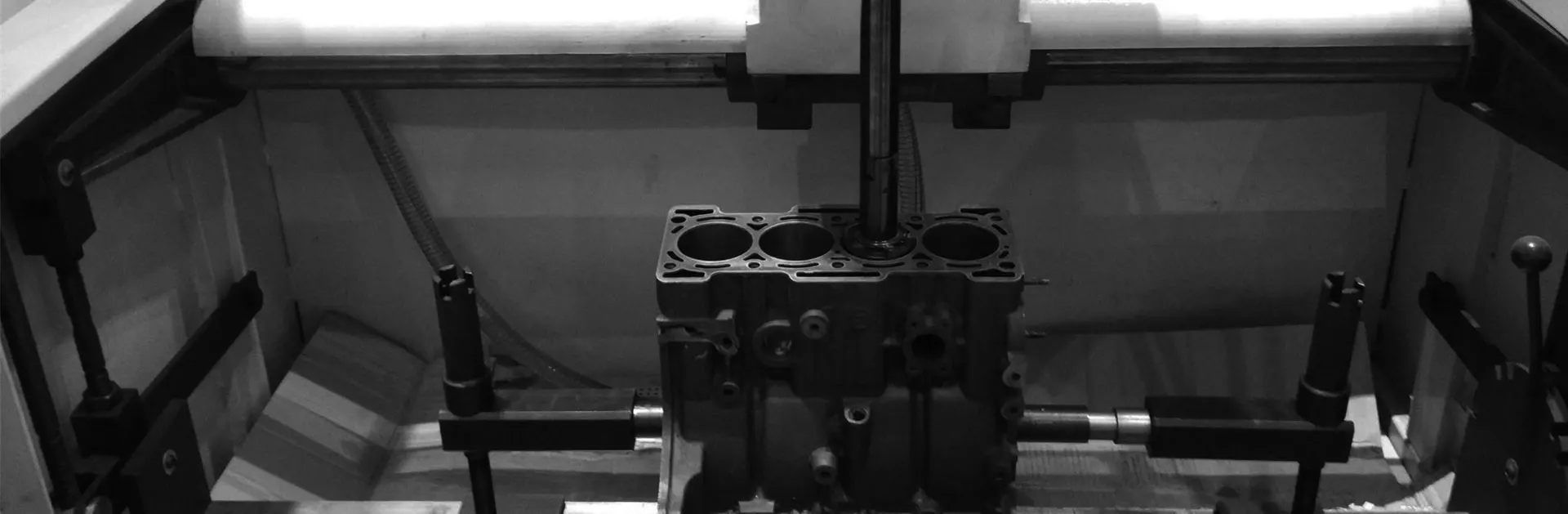

Aucun type de machine ne peut être fabriqué sans trous. Pour relier les pièces, divers trous de vis, trous de goupilles ou trous de rivets de différentes tailles sont nécessaires ; pour fixer les pièces de transmission, divers trous de montage sont nécessaires ; les pièces de la machine elles-mêmes ont également de nombreux trous divers (tels que des trous d'huile, des trous de processus, des trous de réduction du poids, etc.) L'opération consistant à usiner un trou pour le rendre conforme aux exigences s'appelle l'usinage des trous.

La surface du trou intérieur est l'une des surfaces importantes qui composent les pièces mécaniques. Dans les pièces mécaniques, les pièces à trous représentent généralement 50 à 80 % du nombre total de pièces. Les types de trous sont également variés : trous cylindriques, trous coniques, trous filetés et trous façonnés.

Les trous cylindriques courants sont différents des trous généraux et des trous profonds, et les trous profonds sont difficiles à usiner.

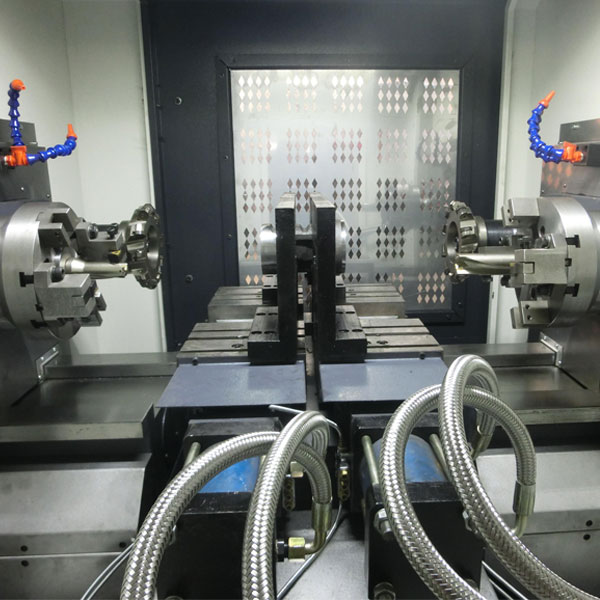

Les services d'usinage par forage de MINGHE ont été ajoutés à l'origine pour compléter et soutenir nos capacités de formage. Aujourd'hui, les clients utilisent nos services de perçage de pointe même lorsque le formage n'est pas nécessaire. Depuis 35 ans, nous faisons évoluer nos services de perçage afin de fournir à nos clients les bonnes solutions pour leur application spécifique. Les ingénieurs de MINGHE examineront les spécifications du produit, les demandes de matériaux et les exigences de volume afin de sélectionner la solution la plus rentable pour votre projet de forage.

Exigences techniques pour le forage de trous

- - Précision dimensionnelle : précision du diamètre et de la profondeur du trou ;

- - Précision de la forme : circularité du trou, cylindricité et rectitude de l'axe ;

- - Précision de la position : la coaxialité entre le trou et l'axe du trou ou l'axe du cercle extérieur ; le parallélisme et la perpendicularité entre le trou et le trou ou le trou et d'autres surfaces, etc.

- - La structure de la profondeur du trou et la tolérance de la rugosité de la surface du trou ;

- - Les caractéristiques structurelles de la pièce, y compris la stabilité du porte-à-faux de serrage et la rotabilité ;

- - La vitesse de rotation, le système de refroidissement et la stabilité de la machine-outil ;

- - Lot de traitement ;

- - Coût de la transformation ;

Différents types de perçage - Services de perçage CNC disponibles chez MINGHE

Les différents trous des pièces de moule, tels que les trous de vis, les trous de goupilles, les trous de mandrins, les trous de fixation de noyaux ronds, etc., doivent être percés et alésés pour répondre aux exigences en matière de diamètre, de précision du pas et de rugosité des trous.

Les méthodes de traitement couramment utilisées sont indiquées dans le tableau.

| Type | Contenu |

| Perçage d'une seule pièce | Les pièces individuelles sont percées directement en fonction de la position du marquage. |

| Foret pilote | Percez d'abord un trou dans une pièce, puis utilisez-le comme guide pour percer les autres pièces. Une pièce peut être utilisée pour percer directement dans la direction opposée lors du perçage ; elle peut également déboucher sur le trou de perçage pour effectuer le perçage dans la direction opposée. |

| Forage combiné | Afin de garantir la distance de perçage des pièces, les deux pièces peuvent être serrées avec des mandrins parallèles ou combinées avec des vis pour former un tout, et les trous peuvent être percés en même temps selon le marquage. |

Le moule comporte souvent des trous d'épingle, des trous d'éjection, des trous de fixation du noyau, etc. qui doivent être traités après le traçage ou pendant l'assemblage. La précision de traitement est généralement de IT6 à IT8, et la rugosité n'est pas inférieure à Ra3,2μm.

Principes généraux de l'alésage

| Type | Contenu | |

| Diamètre de la pièce | Moins de 10 | Perçage et alésage par le monteur |

| 10~20 | Traitement par perçage, fraisage, alésage, etc. | |

| Plus de 20 | Précontrôle par le foreur, puis traitement à la fraiseuse et à l'aléseuse | |

| Nécessité d'étancher le trou | Lors de l'alésage, la quantité de meulage doit être de 0,02~0,03. Les trous doivent être protégés pendant le traitement thermique et seront rectifiés une nouvelle fois lors de l'assemblage. | |

| Alésage combiné de différents matériaux | Lors de l'alésage de pièces de matériaux différents, l'alésage doit être réalisé avec des matériaux plus durs. | |

| Durcissement de l'alésage de la quincaillerie | Pour l'alésage de la quincaillerie de trempe, il faut d'abord vérifier si le trou est déformé, l'aléser à l'aide d'un alésoir standard en carbure cémenté ou à l'aide d'un ancien alésoir, puis utiliser une tige de meulage en fonte pour rectifier à la taille requise. | |

| Trou alésé | Lorsque le trou n'est pas alésé, il convient d'approfondir le trou d'alésage, en laissant la longueur de la partie coupante de l'alésoir pour garantir le diamètre effectif du trou ; il est également possible d'aléser avec un alésoir standard, puis d'aléser le trou avec un ancien alésoir dont la partie coupante a été rectifiée. Fond dégagé | |

| Charnière de machine | Après le serrage de la pièce, le perçage, le lamage et l'alésage sont effectués en continu pour garantir la perpendicularité et le parallélisme du trou. | |

Les trous du canal de refroidissement, les trous de l'élément chauffant et une partie des trous de la broche d'éjection dans le moule en plastique doivent être traités en profondeur. En général, la précision du trou d'eau de refroidissement n'est pas élevée, mais il est nécessaire d'empêcher la déviation ; afin de garantir l'efficacité du transfert de chaleur, le trou de chauffage a certaines exigences concernant le diamètre et la rugosité du trou, le diamètre du trou est 0,1~0,3 mm plus grand que la tige chauffante, et la rugosité est Ra12,5~6,3 μm ; tandis que le trou d'éjection nécessite un niveau plus élevé, la précision générale est IT8 et il y a des exigences en matière de verticalité et de rugosité.

Traitement des trous

De nombreux trous dans le moule sont nécessaires pour garantir la distance entre les trous, la distance entre les bords des trous, le parallélisme de l'axe de chaque trou, la perpendicularité par rapport à la face frontale et la coaxialité des trous après l'assemblage des deux pièces. Ce type de système de trous est généralement traité en premier, puis les trous sont traités par rainurage.

Choisir le meilleur procédé de forage

Après avoir parcouru une liste de services de traitement de surface, sélectionnez un processus en fonction de considérations essentielles, telles que le temps de production, la rentabilité, la tolérance des pièces, la durabilité et les applications. Il n'est pas recommandé d'appliquer une finition de surface métallique secondaire sur les pièces de fraisage et de tournage CNC à haute tolérance, car le traitement peut modifier les dimensions de la pièce finie en enlevant ou en ajoutant une petite quantité de matériaux.

Contactez-nous ou envoyez un courriel à sales@hmminghe.com pour découvrir comment notre personnel, notre équipement et notre outillage peuvent vous apporter la meilleure qualité au meilleur prix pour votre projet de forage.