CASTING

|

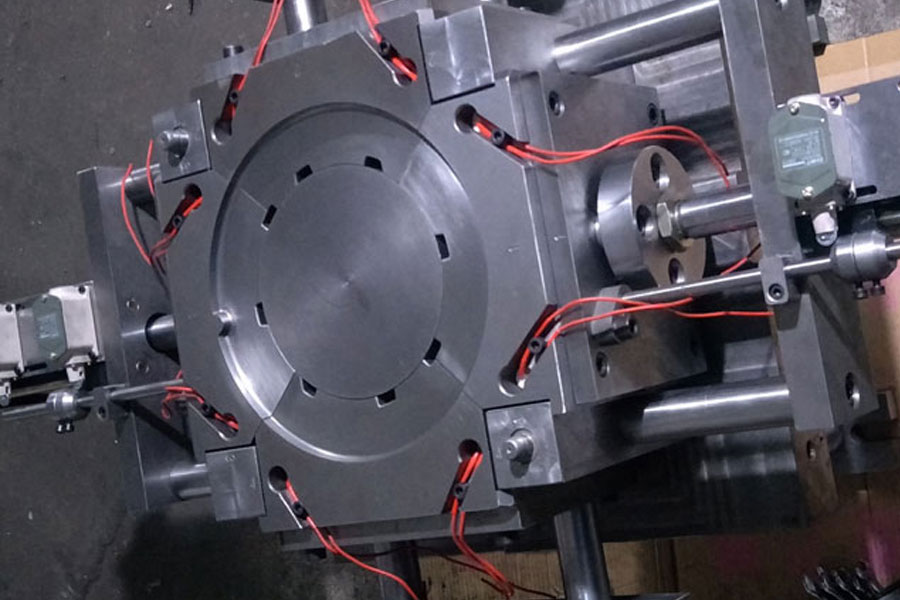

Moulage sous pressionLe die casting est un processus de fabrication dans lequel le métal en fusion est versé ou forcé dans des moules en acier. |

|

Moulage à la cire perdueLe moulage à la cire perdue offre une souplesse de conception inégalée pour les pièces très complexes fabriquées à partir d'un large choix d'alliages. |

|

Moulage au sableLe moulage au sable est un processus qui consiste à utiliser le sable comme matériau principal pour mouler divers produits métalliques. |

|

Moulage en mousse perdueLe moulage en mousse perdue consiste à combiner des modèles en cire de paraffine ou en mousse de taille et de forme similaires à celles du moulage pour former des grappes de modèles. |

|

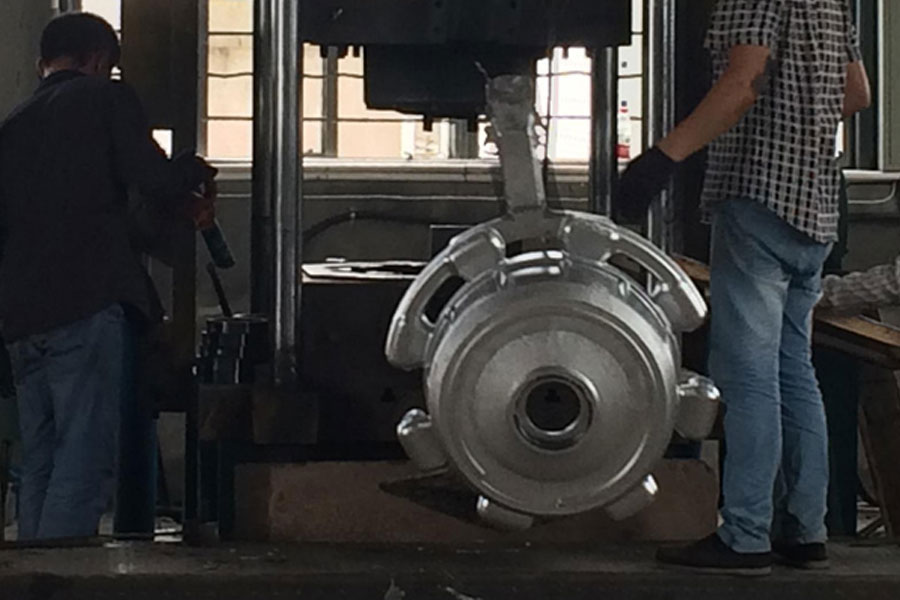

Moulage centrifugeLa coulée centrifuge lorsque l'axe de rotation du moule est vertical est appelée coulée centrifuge verticale. |

|

Moulage à basse pressionCette méthode de coulée présente une bonne alimentation et une structure dense, ce qui permet de couler facilement de grandes pièces complexes à parois minces. |

|

Moulage en moule permanentLe moulage en moule permanent a une longue durée de vie et une grande efficacité de production. Il présente non seulement une bonne précision dimensionnelle et une surface lisse, mais il est également très résistant aux chocs et aux vibrations. |

|

Coulée sous videLa coulée sous vide est un procédé de coulée dans lequel le métal est fondu, coulé et cristallisé dans une chambre à vide. |

|

Coulée par gravitéLes services de moulage par gravité de MINGHE peuvent répondre aux besoins des clients en matière de production de pièces moulées en grande quantité et à faible coût. |

|

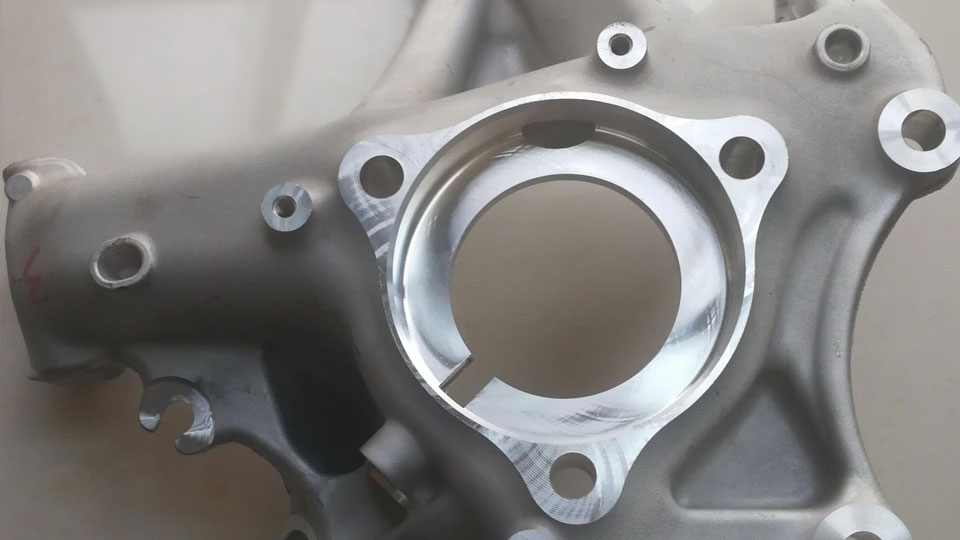

Moulage de l'aluminiumMINGHE Casting propose une gamme de procédés de die casting de l'aluminium pour produire des pièces moulées sous pression en aluminium précises et complexes avec des tolérances dimensionnelles élevées. |

|

Fonte de zincMINGHE est le premier fabricant chinois de pièces en zinc moulées sous pression, offrant une large gamme de pièces en zinc moulées sous pression de précision pour diverses applications. |

|

Moulage du magnésiumMINGHE Casting propose une gamme de procédés de die casting du magnésium pour produire des pièces précises et complexes de die casting du magnésium avec des tolérances dimensionnelles élevées. |

|

Moulage d'aluminium à la cire perdueMINGHE est l'un des principaux fabricants chinois de pièces et de composants en aluminium moulé à la cire perdue, avec des services d'usinage de pièces en aluminium moulé à la cire perdue, de fabrication de moules, de conception et d'ingénierie. |

|

Moulage au sable de l'aluminiumMINGHE Casting propose des services de moulage en sable d'aluminium sur mesure et des pièces moulées en sable d'aluminium de précision, la fabrication de moules, de pièces usinées en CNC, la fabrication en série, le traitement de surface, etc. |

|

Plus de matériaux de couléeMINGHE Die Casting Company est le premier fabricant chinois de pièces moulées sous pression, offrant une large gamme de composants de moulage de précision pour la fabrication en série de pièces métalliques destinées à diverses applications. |

|

Fonte de laitonL'alliage de cuivre dont le zinc est le principal élément d'alliage est généralement appelé laiton. L'alliage binaire cuivre-zinc est appelé laiton ordinaire, et le laiton ternaire, quaternaire ou multi-éléments formé par l'ajout d'une petite quantité d'autres éléments à l'alliage cuivre-zinc est appelé laiton spécial. Le laiton de coulée est un alliage de coulée basé sur un alliage binaire Cu-Zn. Son intervalle de température de cristallisation est faible et ses performances de coulée sont meilleures. Comparé au bronze à l'étain, le laiton coulé présente des propriétés mécaniques plus élevées. En outre, comme le laiton contient une grande quantité de zinc, son coût est inférieur. Ce sont les raisons pour lesquelles le laiton moulé est largement utilisé. |

|

Fonte de ferLa fonte liquide, après avoir été chauffée à la température souhaitée, est versée dans le moule par l'intermédiaire d'un système de coulée. La fonte liquide s'écoule dans la cavité du moule, la remplissant sous l'influence de la gravité ou de la pression externe. Une fois le moule complètement rempli, on laisse la pièce coulée refroidir et se solidifier à l'intérieur de la cavité. Après refroidissement, la pièce est démoulée et les éventuels défauts de surface tels que les retassures, les marques d'écoulement ou les bords rugueux sont éliminés par des procédés de finition. Le préchauffage du moule est souvent effectué pour réduire les chocs thermiques et garantir une meilleure qualité de surface de la pièce de fonte finale. |

|

Moulage d'acierL'acier moulé peut être divisé en acier allié moulé et en acier au carbone moulé en fonction de sa composition chimique. Le moulage de l'acier fait référence à un processus dédié à la fabrication de pièces moulées en acier. L'acier moulé doit être utilisé lorsque la résistance de la pièce moulée est relativement élevée et que l'utilisation de la fonte ne permet pas de répondre aux exigences. Toutefois, la liquidité de l'acier moulé n'est pas aussi bonne que celle de la fonte, de sorte que l'épaisseur de la structure de la pièce moulée ne doit pas être trop faible et que la forme ne doit pas être trop compliquée. Lorsque la teneur en silicium est contrôlée à la limite supérieure, la fluidité de l'acier fondu peut être améliorée. |

|

Fonte du bronzeLe bronze désigne à l'origine les alliages cuivre-étain, mais il est d'usage dans l'industrie d'appeler également bronze les alliages cuivreux contenant de l'aluminium, du silicium, du plomb, du béryllium, du manganèse, etc. Le bronze comprend donc en réalité le bronze d'étain, le bronze d'aluminium, le bronze d'aluminium, le bronze de béryllium, le bronze de silicium, le bronze de plomb, etc. Le bronze d'étain coulé contient une forte teneur en étain, tandis que le bronze d'étain transformé contient une faible teneur en étain. La teneur en étain du bronze d'étain utilisé pour le traitement sous pression est inférieure à 6 à 7 %, et la teneur en étain du bronze d'étain coulé est de 10 à 14 %. |